Caractérisation de la résistance intercouches pour améliorer les méthodes de test

Introduction

Ceux qui sont familiers avec la fabrication additive à dépôt de filament fondu (FFF) savent que les pièces sont souvent plus faibles dans la direction z. Comprendre les subtilités du processus de dépôt couche par couche et la caractérisation de la résistance entre les couches permet de garantir la fiabilité des pièces imprimées en 3D.

À mesure que la fabrication additive dépasse le stade du prototypage rapide, l’accent est mis sur la répétabilité des performances des pièces fonctionnelles. Cependant, des normes spécifiques contrôlant le processus d’impression ou d’évaluation n’ont pas encore été établies pour les pièces imprimées en 3D.

Limites des essais de traction intercouches

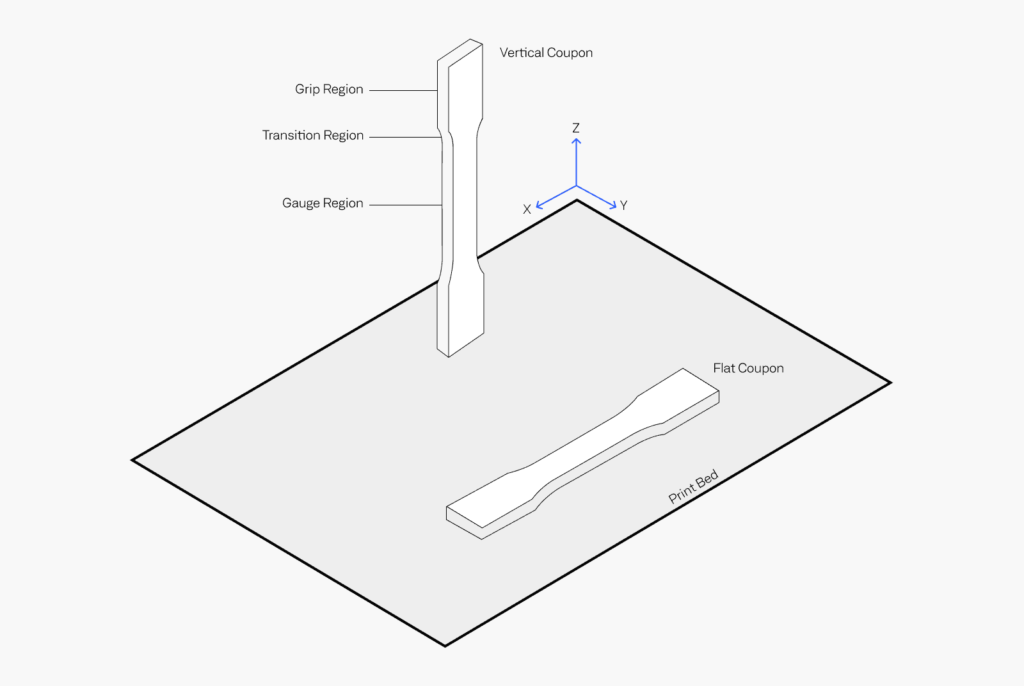

Aujourd’hui, l’essai de traction uniaxiale est le choix populaire pour évaluer la résistance intercouche des pièces imprimées en 3D. Dans cette évaluation, les coupons de test sont imprimés verticalement et tirés mécaniquement pour séparer les couches imprimées pendant le test.

L’idée reçue ici est que ces tests permettent d’évaluer la résistance de la soudure entre les couches imprimées pour établir des corrélations entre les performances de la pièce et les conditions du processus ou pour généraliser les performances des polymères dans la direction z.

Cependant, ce qui devient immédiatement clair pour un opérateur AM, ce sont les problèmes liés à l’impression de la géométrie du coupon et la grande variabilité des résultats de traction. En effet, il n’y a pas de consensus sur les stratégies d’impression optimales pour évaluer la résistance de la soudure couche à couche ou si les résultats de traction sont représentatifs d’autres géométries imprimées. Décortiquons en détail pourquoi la géométrie des coupons verticaux est une source de préoccupation.

Les coupons de traction se composent d’une poignée, d’une jauge et d’une région de transition où le profil passe de large à étroit. Dans la région de transition, chaque couche consécutive est plus étroite que la précédente, ce qui crée des entailles au niveau des couches intermédiaires. Ces encoches sont des sites de concentration des contraintes pendant les essais et peuvent entraîner une défaillance prématurée du matériau dans la région de transition.

En outre, les changements de temps par couche au fur et à mesure que le profil du coupon se rétrécit influencent la résistance de la soudure à différentes sections du coupon et fournissent un historique thermique non uniforme. Cela entraîne des défaillances dans la section non jaugée des coupons et des résultats de traction inexacts.

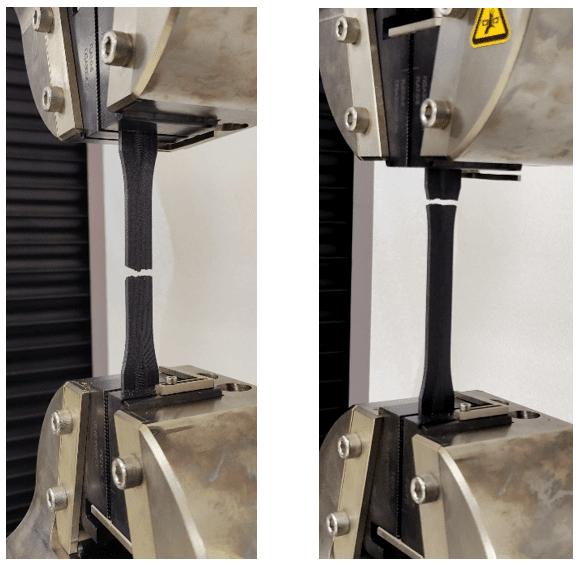

Selon la norme ASTM D638, les coupons ne peuvent se rompre qu’au niveau de la section de calibre de la géométrie pour obtenir des résultats de résistance fiables. L’image ci-dessous montre une rupture optimale par rapport à une rupture médiocre dans la région de transition.

La faible résistance à la traction des coupons de l’axe z, associée à la grande dispersion des résultats de résistance, limite l’utilisation de l’impression 3D pour les entreprises, car les performances des pièces sont très incertaines.

AON3D, en collaboration avec le Conseil national de recherches du Canada et l’Université métropolitaine de Toronto, a récemment publié une nouvelle méthode d’évaluation des propriétés de l’axe z en utilisant des essais de cisaillement entre couches au lieu d’essais de traction uniaxiale. Ce travail est en cours d’extension dans le but d’établir de nouvelles normes d’essai spécifiques à l’AM pour les thermoplastiques imprimés en 3D. La section suivante résume la méthode d’essai de cisaillement entre couches et ses avantages pour la caractérisation de la résistance dans le sens z.

Cliquez ici pour consulter la publication complète sur le site officiel de l’ASTM.

Comment fonctionne l’essai de cisaillement intercouche ?

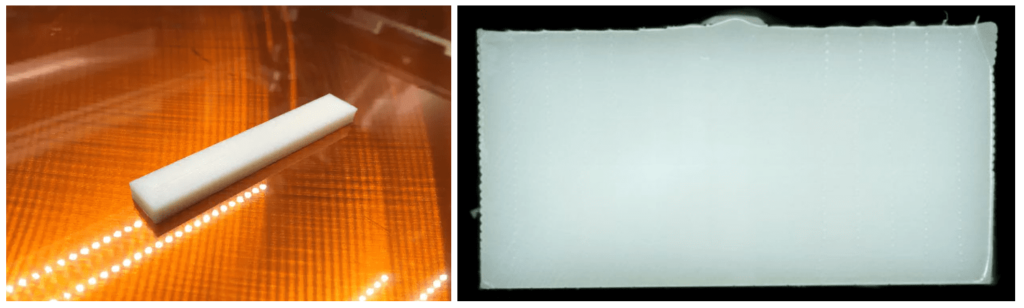

La méthode d’essai de cisaillement proposée est basée sur la méthode de test ASTM D3846, qui utilise des coupons entaillés qui sont chargés en compression. Les blocs ont été imprimés en ABS sur l’AON M2 en utilisant un ensemble de paramètres optimisés. Le matériel M2 a été capable de produire des pièces aux dimensions précises avec peu ou pas de vides visibles au microscope.

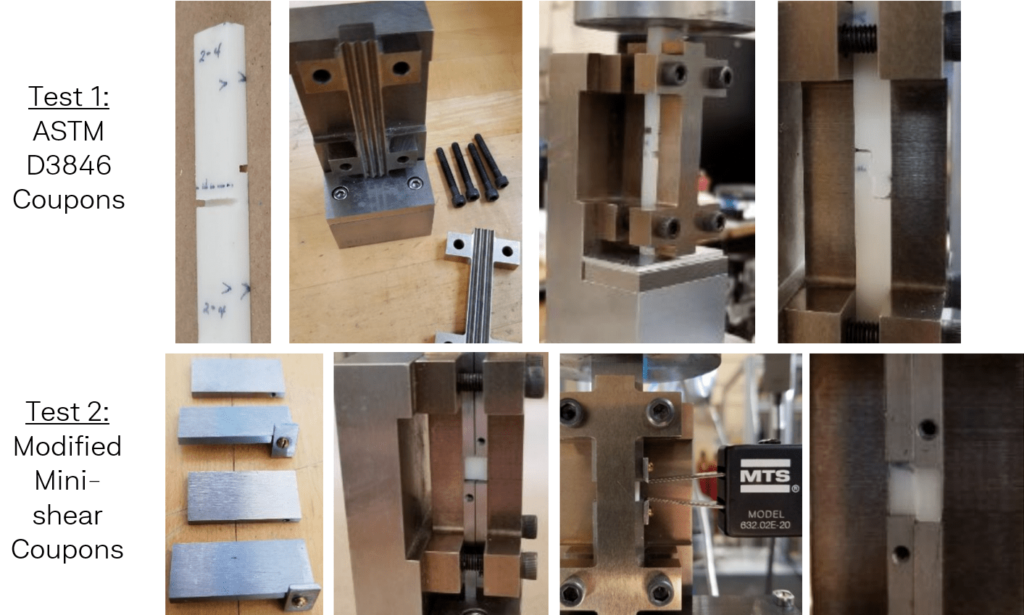

Deux séries de méthodes d’évaluation du cisaillement ont été développées pour caractériser la résistance des soudures entre couches dans l’ABS imprimé. La première consistait en des coupons ASTM D3846, dans lesquels des encoches avaient été découpées et qui étaient chargés en compression pour cisailler les couches imprimées. La seconde méthode a utilisé une version hautement modifiée de la norme ASTM avec un bloc miniature non entaillé plus petit, qui a permis de mesurer directement la déformation et de déterminer le module de cisaillement.

Les images ci-dessous présentent les montages d’essai respectifs :

Les deux expériences ont permis d’obtenir un coefficient de variation entre les échantillons testés de 5 % ou moins pour la résistance, ce qui démontre la répétabilité de cette méthode par rapport aux essais de traction sur l’axe zéro. Les coupons entaillés D3846 (essai 1) ont souffert d’une interférence modérée du dispositif de test. Les coupons mini-cisaillés (essai 2) n’ont pas présenté cette interférence pendant l’essai et ont fourni une évaluation plus précise de la résistance au cisaillement avec un coefficient de variation moyen de 2,2 % sur les trois lots.

Pourquoi le cisaillement dans le plan est meilleur pour les essais de résistance intercouches

Outre une meilleure précision expérimentale, l’avantage de l’essai de cisaillement inter-couches par rapport à l’essai de traction sur l’axe z est qu’une contrainte de cisaillement uniforme peut être appliquée sur plusieurs billes et couches intermédiaires. Les coupons imprimés verticalement fournissent une évaluation du comportement global des pièces imprimées qui est spécifique à la géométrie du coupon et ne peut être extrapolée pour prédire les performances de différentes géométries de pièces.

D’autre part, les essais de cisaillement peuvent isoler la contrainte sur une fine section des billes imprimées et le plan le plus faible – qui est souvent la région de soudure entre les couches – cède comme prévu. Par conséquent, l’essai de cisaillement dans le plan fournit une évaluation plus précise de la résistance mécanique de l’axe z.

En outre, les blocs imprimés ont une section transversale uniforme dans la direction z, de sorte que la dépendance à la température et au temps de la soudure couche par couche peut être étudiée plus clairement. Notre article précédent sur les problèmes courants de l’impression 3D explique plus en détail les causes d’une mauvaise résistance de la soudure des couches. Cela permet ensuite une meilleure traçabilité des conditions du processus et une meilleure prédiction des performances de la pièce.

English

English Français

Français