Étude de cas HBD – Application de fabrication additive d’un système de refroidissement pour l’équipe de course TJU

Historique de l’équipe de course de la TJU

Créée en 2007, l’équipe de course de la TJU est affiliée au collège d’ingénierie automobile de l’université de Tongji. Composée de plus de 120 membres, l’équipe opère au sein de cinq départements : Châssis, groupe motopropulseur, électronique, carrosserie et aérodynamique, et gestion d’entreprise. Des talents divers issus de l’école d’ingénierie automobile, de l’ingénierie mécanique, des télécommunications, de l’administration des affaires, des arts et des études médiatiques contribuent à la réussite de l’équipe.

La TJU Racing Team fonctionne comme une équipe de course semi-commerciale, soutenue par l’université, le collège et les sponsors. Avec la conception et la fabrication annuelles de voitures de course, elle participe activement aux compétitions nationales et internationales de la FSAE. Sa gestion indépendante et son modèle de fonctionnement reflètent son engagement en faveur des initiatives menées par les étudiants. Les prouesses de l’équipe ont attiré l’attention de nombreux médias, dont CCTV et Automotive Enthusiast. Elle a été invitée à des événements prestigieux tels que le salon international de l’automobile de Shanghai, le congrès mondial des moteurs à combustion interne et la foire internationale des importations et exportations de Chine.

Avec plus d’une décennie d’expérience, TJU Racing Team a conçu et fabriqué plus de dix voitures de course. Au cours des 11 dernières années, l’équipe a régulièrement participé à des compétitions au Japon, obtenant des récompenses notables et établissant même de nouveaux records. Ils ont notamment obtenu la quatrième place au classement général (catégorie hybride), la troisième place dans la catégorie combustion, la première place dans la conception aérodynamique, la deuxième place dans la conception IAO, la troisième place dans la conception de la suspension et plusieurs autres prix lors de la compétition FSAE 2019 au Japon. Leur dévouement leur a permis de surpasser les grandes puissances internationales traditionnelles.

Application du système de refroidissement

Cette étude de cas se concentre sur la mise en œuvre d’un système de refroidissement dans la conception des voitures de course de type « formula » de l’équipe TJU Racing.

Défis et opportunités

Concevoir des voitures de course à formule implique de trouver un équilibre entre la flexibilité et le respect des règles de la compétition. Le défi consiste à concilier la conception théorique et la fabrication pratique afin d’optimiser les performances de la voiture. Il est essentiel de veiller à ce que la voiture réponde aux exigences de légèreté. Cependant, l’utilisation d’un alliage de titane pour le système d’échappement, un matériau de prédilection pour les voitures à hautes performances, présente des difficultés en raison des géométries irrégulières au niveau des jonctions et des collecteurs. Les méthodes de fabrication traditionnelles entraîneraient des coûts élevés, une précision médiocre et des limitations de la géométrie de conception, ce qui compromettrait l’équilibre entre les objectifs de légèreté et de haute performance.

La complexité du collecteur d’échappement, qui présente des surfaces coniques irrégulières avec trois ouvertures d’un côté pour les collecteurs d’échappement et une bride de l’autre côté pour faciliter le raccordement, ainsi que des cloisons internes pour assurer un flux d’échappement régulier, rend la fabrication traditionnelle pratiquement impossible.

L’adaptateur de collecteur d’échappement relie l’orifice d’échappement du moteur au collecteur d’échappement, transformant la géométrie irrégulière en une forme circulaire régulière pour le traitement ultérieur. Il comporte également deux trous de chaque côté pour le fixer au collecteur d’échappement.

Raisons du choix du HBD

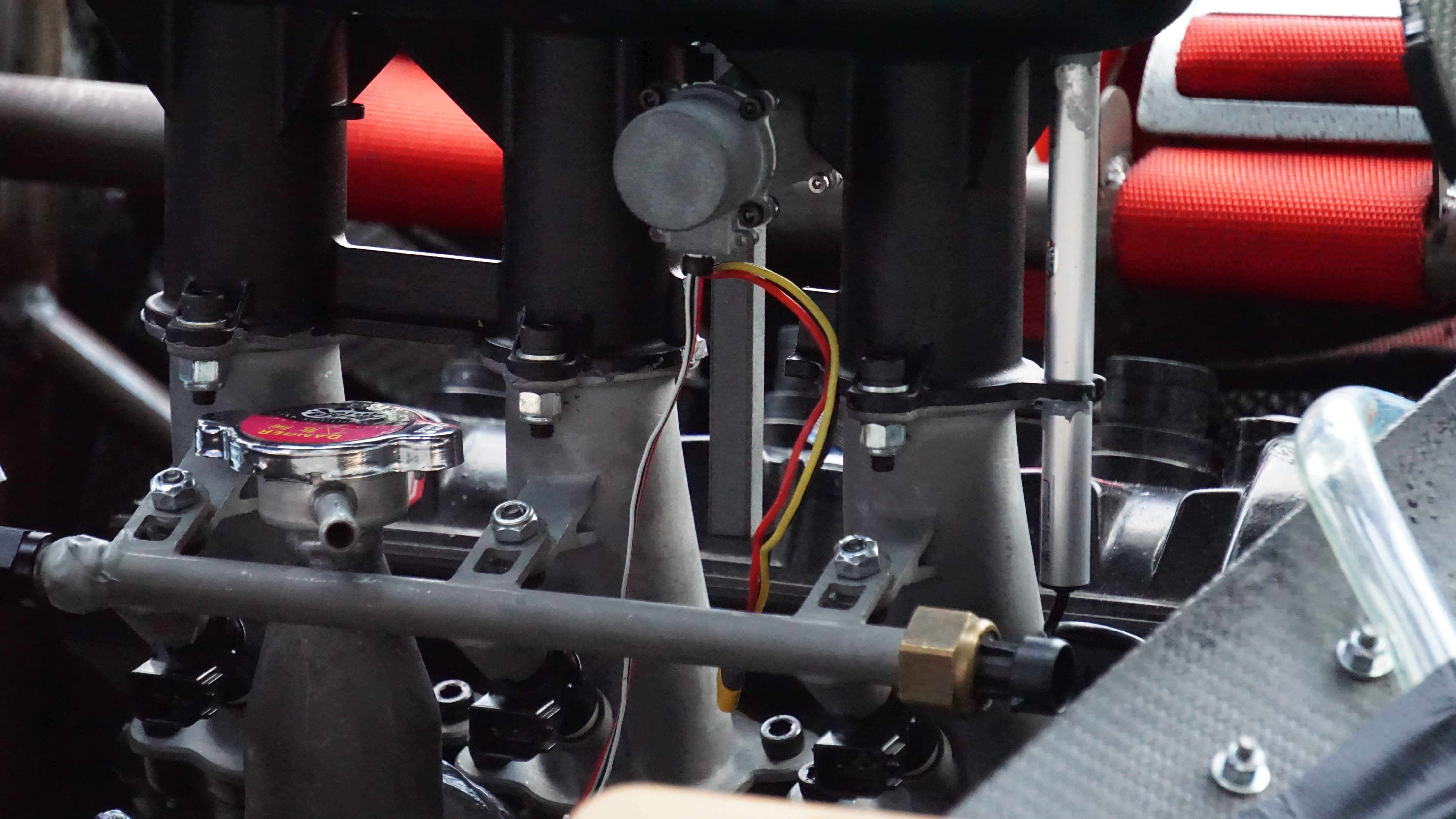

L’équipe a conçu deux composants de refroidissement pour relier le moteur et le circuit de refroidissement. Le contact direct avec le carter du moteur et l’utilisation de colliers à vis sans fin pour la canalisation de refroidissement ont nécessité une résistance à la chaleur et une rigidité. L’alliage d’aluminium a été choisi comme matériau en raison de ses propriétés de légèreté. Compte tenu des surfaces complexes et irrégulières des pièces conçues, l’impression 3D sur métal a été choisie comme méthode de production.

Ayant déjà collaboré avec HBD, l’équipe a été confortée dans sa décision par l’expérience positive qu’elle a eue avec ses produits au cours de la saison 2021. La durabilité et la performance des composants produits par HBD ont répondu aux besoins de l’équipe en matière de course et d’essais pendant près de deux ans, ce qui a conforté leur choix. HBD, l’un des principaux fabricants chinois d’équipements de fabrication additive métallique de qualité industrielle, a un passé d’innovation et de collaboration dans des secteurs tels que l’aérospatiale et l’automobile.

Produits imprimés par HBD

Représentation de la pièce de liaison entre l’entrée du moteur et le circuit de refroidissement, appelée « collecteur d’admission » Avec un système de refroidissement à double radiateur, l’eau de refroidissement sort des deux radiateurs, converge vers le collecteur d’admission, pénètre dans le moteur par l’admission et contribue au refroidissement du moteur.

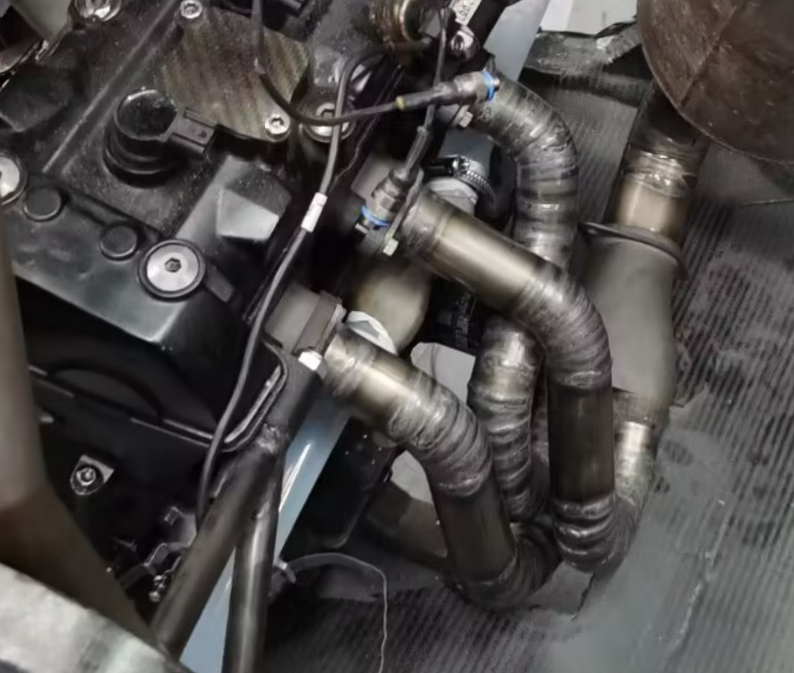

Représentation de la pièce de raccordement entre la sortie du moteur et la canalisation de refroidissement, appelée « collecteur de sortie » L’eau refroidie sort du moteur par le collecteur de sortie, se divise en deux flux, passe par la canalisation de refroidissement et entre dans les deux radiateurs pour réduire encore la température. En outre, la pièce est intégrée à un conteneur de dégazage qui facilite l’élimination des bulles pendant le processus de remplissage de l’eau.

La combinaison des collecteurs d’entrée et de sortie avec d’autres composants de refroidissement permet une circulation efficace de l’eau.

Commentaires et évaluation des clients

Les composants du système d’échappement imprimés par HBD ont répondu aux attentes en matière de performances, assurant une facilité d’installation même avec des écarts minimes autorisés en raison de la grande précision de l’impression. Les performances des matériaux ont été validées lors d’essais ultérieurs, démontrant une résistance aux températures et pressions élevées, tout en conservant des surfaces internes lisses. Cela a contribué de manière significative à la durabilité du système d’échappement et à l’amélioration de la puissance.

L’utilisation de produits HBD a permis de résoudre les problèmes de fabrication des systèmes d’échappement et de faciliter l’exploration de conceptions géométriques innovantes. En outre, l’adoption d’un alliage de titane léger a permis de réduire considérablement le poids par rapport aux méthodes traditionnelles, ce qui a permis d’améliorer le flux d’échappement et de réduire la contre-pression. En conclusion, les composants du système d’échappement imprimés par HBD ont notablement amélioré les performances de la voiture.

English

English Français

Français