Révolutionner la fabrication automobile grâce à la technologie d’impression 3D de métaux

L’industrie automobile a été l’une des premières à adopter la technologie de l’impression 3D. l’impression 3D est un processus de création d’objets tridimensionnels par superposition de couches de matériaux. Ces dernières années, la technologie d’impression additive 3D de métaux est devenue de plus en plus populaire dans l’industrie automobile. Cette technologie permet aux fabricants de produire des pièces complexes qui étaient auparavant impossibles à réaliser avec les méthodes de fabrication traditionnelles.

Avantages de l’impression 3D métal dans la fabrication automobile

Flexibilité de la conception

la technologie d’impression 3D métal permet aux concepteurs de créer des pièces complexes qui sont difficiles ou impossibles à produire avec les méthodes de fabrication traditionnelles. Cette souplesse de conception permet de produire des pièces dont la résistance, le poids et les performances sont optimisés.

Économies de matériaux

Les méthodes de fabrication traditionnelles font appel à des processus soustractifs qui entraînent souvent un gaspillage important de matériaux. l’impression 3D métal, en revanche, est un processus additif qui n’utilise que la quantité exacte de matériau nécessaire à la création de la pièce. Cela permet de réduire les déchets de matériaux et les coûts associés.

Rentabilité

Bien que la technologie de l’impression 3D métal soit encore relativement coûteuse par rapport aux méthodes de fabrication traditionnelles, elle peut s’avérer rentable pour les petites séries ou pour la production de pièces complexes qui seraient coûteuses ou impossibles à produire avec les méthodes de fabrication traditionnelles.

Prototypage et production plus rapides

l’impression 3D métal permet un prototypage rapide et des itérations rapides, ce qui accélère le processus de développement. Elle permet également la production de petites séries de pièces sans nécessiter d’outillage coûteux, ce qui réduit les délais de production.

Amélioration des performances des pièces

l’impression 3D métal permet de produire des pièces aux performances améliorées, telles qu’une résistance et une durabilité accrues, grâce à la capacité d’optimiser la structure interne de la pièce et de réduire le nombre de joints et de coutures.

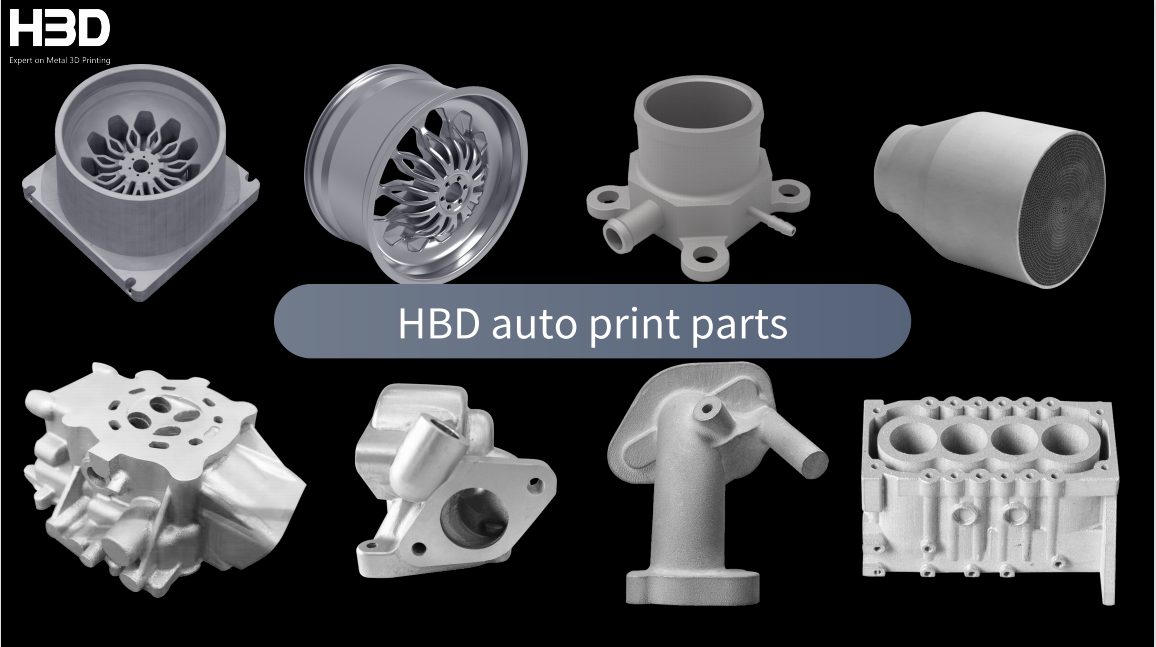

Application de l’imprimante 3D métal HBD 350 dans la fabrication automobile

Prototypage

L’une des applications les plus courantes de l’impression 3D métal dans la fabrication automobile est le prototypage. l’impression 3D permet aux fabricants de produire des prototypes de pièces rapidement et à moindre coût. Cela permet aux concepteurs et aux ingénieurs de tester et d’affiner les conceptions avant de passer à la production de masse.

La personnalisation

l’impression 3D permet aux fabricants de créer des pièces personnalisées pour les véhicules. Cela est particulièrement utile pour créer des pièces uniques à un modèle particulier ou pour personnaliser des véhicules pour des clients spécifiques.

Outillage

la technologie d’impression 3D peut être utilisée pour produire de l’outillage pour les méthodes de fabrication traditionnelles. Cela permet de réduire les délais et les coûts associés à l’outillage.

Pièces de production

la technologie d’impression 3D métal est de plus en plus utilisée pour produire des pièces de production pour les véhicules. Elle est particulièrement utile pour créer des pièces complexes difficiles à produire à l’aide des méthodes de fabrication traditionnelles.

L’avènement de la technologie d’impression additive 3D métal a révolutionné l’industrie de la fabrication automobile. Cette technologie a permis aux fabricants de produire des pièces plus précises et plus complexes tout en réduisant les coûts de production et les délais. Nous allons maintenant explorer l’application de la technologie d’impression additive métallique 3D dans l’industrie de la fabrication automobile à l’aide de données de marché et d’études de cas.

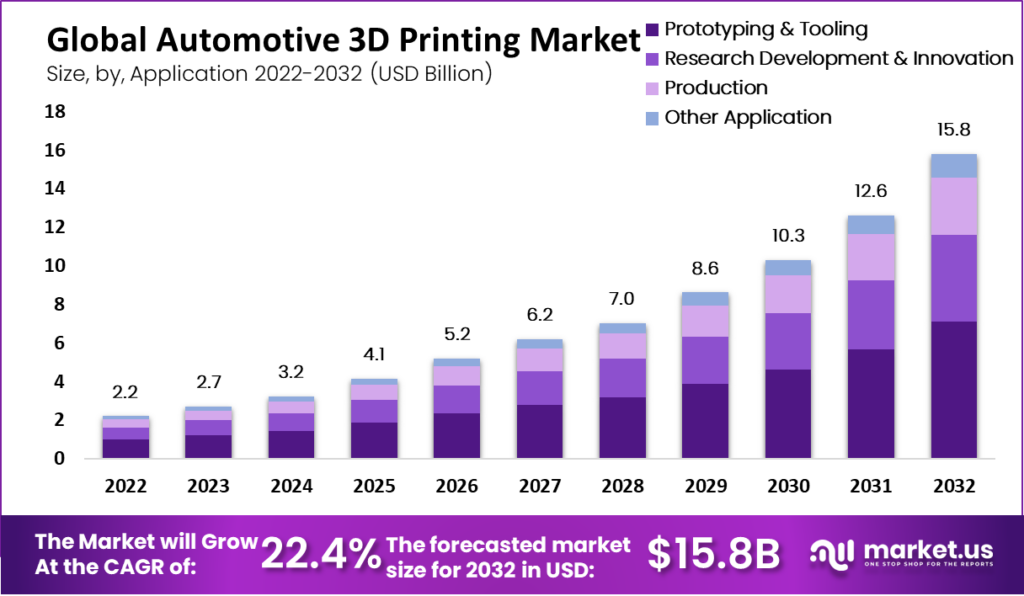

Données du marché

Selon Market.us, le marché mondial de l’impression 3D pour l’automobile devrait représenter environ 15,8 milliards de dollars d’ici 2032, contre 2,2 milliards de dollars en 2022, avec un taux de croissance annuel moyen (TCAC) de 22,4 % au cours de la période de prévision allant de 2022 à 2032.

Sur la base de l’application, en 2022, le marché de l’impression 3D automobile a été dominé par le segment des prototypes et de l’outillage en raison de son processus simple.

Sur la base de la technologie, en 2022, le segment du dépôt fondu représentait 28,5 % des parts de marché.

Par matériau, en 2022, le segment du plastique a dominé le marché avec une part de 43,3 % du segment des matériaux.

Par type de véhicule, en 2022, le segment des véhicules à moteur à combustion interne a dominé la plus grande part de marché dans le segment des types de véhicules.

Sur la base des offres, en 2022, le segment du matériel représentait le plus grand segment d’offres sur le marché de l’impression 3D automobile.

Par composant, en 2022, le composant extérieur a dominé le marché avec une part de 60,7%.

En 2022, l’Amérique du Nord a dominé le marché avec la plus grande part de revenus (38,9 %).

L’APAC devrait avoir le taux de croissance annuel moyen le plus élevé de toutes les régions, en raison du développement rapide de ses infrastructures, des nouvelles start-ups, des efforts du gouvernement, des matières premières à bas prix, des industries chimiques développées, etc.

Cas d’application

BMW Group

BMW Group utilise la technologie d’impression 3D métal pour produire des pièces pour ses véhicules depuis 2010. L’entreprise a développé une gamme de pièces imprimées en 3D, notamment des poulies de pompe à eau, des étriers de frein et un filet métallique léger pour la BMW i8 Roadster. L’utilisation de l’impression 3D métal a permis à BMW de réduire les coûts de production et les délais d’exécution, tout en améliorant les performances et la fonctionnalité de ses véhicules.

General Motors

General Motors (GM) a également adopté la technologie d’impression 3D métal pour la production de composants automobiles. En 2019, l’entreprise a annoncé l’installation d’une nouvelle imprimante 3D métal dans son centre technique mondial de Warren, dans le Michigan. L’imprimante est utilisée pour produire des prototypes de nouvelles pièces et de nouveaux composants, qui peuvent être testés et affinés avant la production de masse.

Bugatti

Bugatti, constructeur de voitures de luxe, a utilisé l’impression 3D métal pour produire les étriers de frein de sa supercar Chiron. Les étriers sont fabriqués à partir d’un alliage de titane et sont produits au moyen d’un processus de fusion au laser. Ce procédé permet à Bugatti de produire des étriers à la fois légers et résistants, tout en réduisant les coûts de production et les délais.

Local Motors

Local Motors, un constructeur automobile basé aux États-Unis, a mis au point la première voiture imprimée en 3D au monde, la Strati. La voiture a été produite à l’aide d’une imprimante 3D métal à grande échelle et est fabriquée à partir d’un matériau thermoplastique renforcé de fibres de carbone. L’utilisation de l’impression 3D métal a permis à Local Motors de produire une voiture à la fois légère et résistante, tout en réduisant les coûts de production et les délais d’exécution.

L’application de la technologie d’impression 3D dans l’industrie automobile a permis aux fabricants de produire des pièces plus précises et plus complexes, tout en réduisant les coûts de production et les délais. Comme la technologie continue d’évoluer, on peut s’attendre à ce que de plus en plus de fabricants adoptent l’impression 3D de métaux pour la production de composants automobiles. Le marché mondial de l’impression 3D métal dans l’industrie automobile devrait connaître une croissance importante dans les années à venir, et cette technologie est appelée à jouer un rôle clé dans l’avenir de la fabrication automobile.

English

English Français

Français