Augmentation spectaculaire de la productivité – HBD 350 permet au moule de la chaussure de réduire le poids de 1,6 kg

Dans le paysage en constante évolution de la fabrication de moules pour chaussures, une tendance révolutionnaire occupe le devant de la scène. la technologie d’impression 3D des métaux (LBPF) est en train de changer la donne, surpassant les méthodes traditionnelles d’usinage CNC. Cette approche innovante offre une précision inégalée, une efficacité sans pareille et des capacités de production rapide, élevant l’industrie à de nouveaux sommets. Lorsque les fabricants de chaussures du monde entier adoptent ce changement transformateur, ils ouvrent un monde de possibilités, ce qui leur permet de fournir des produits de qualité supérieure avec des délais réduits et des options de personnalisation accrues.

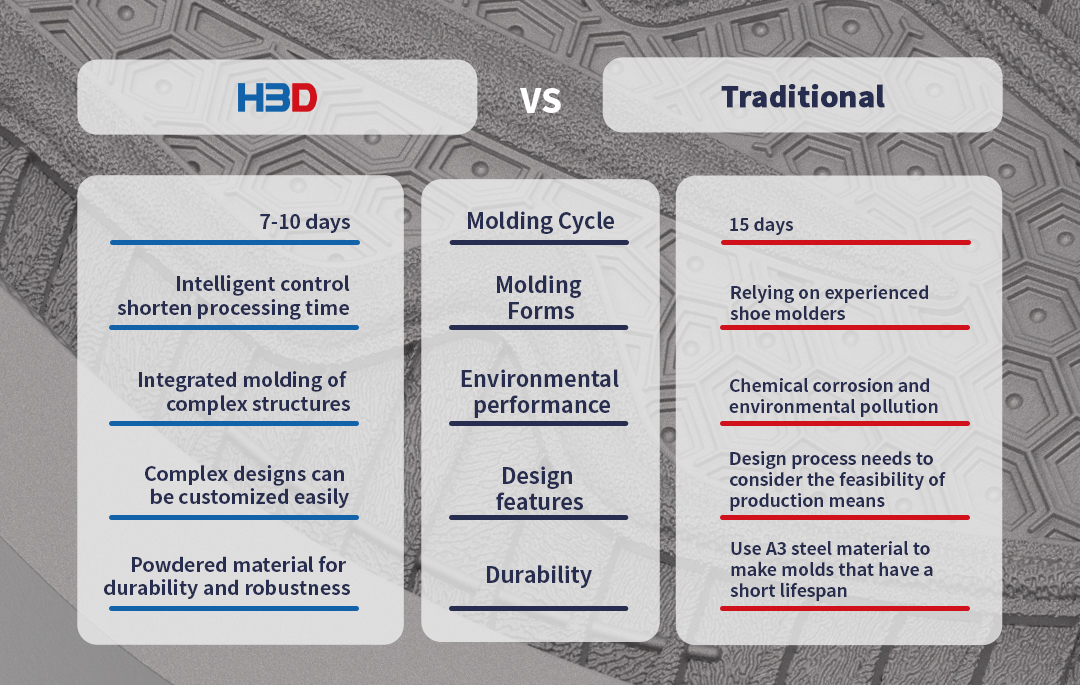

VS

Solution de

Amélioration de l’efficacité de la production

.

Flexibilité de la conception

Les concepteurs disposent d’une grande liberté pour réaliser des produits innovants

Réduction des coûts

L’intelligence élevée permet de réduire les coûts de main-d’œuvre et de matériaux.

Production économe en énergie

.

Utilisation d’un matériau d’impression 3D léger

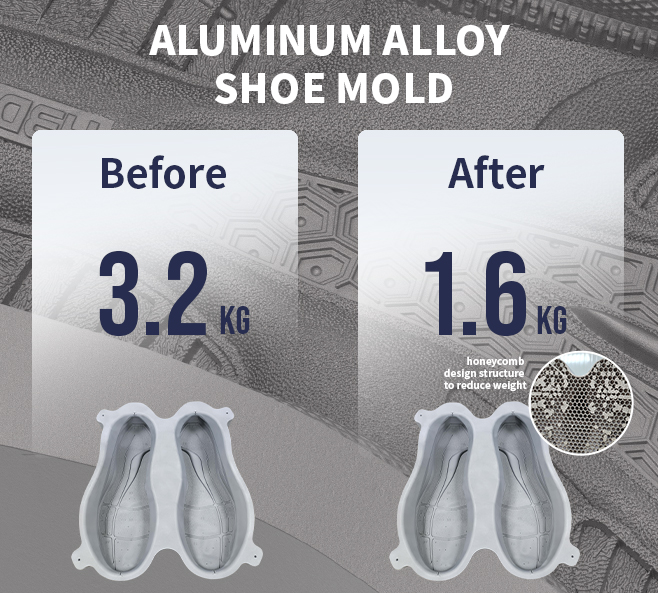

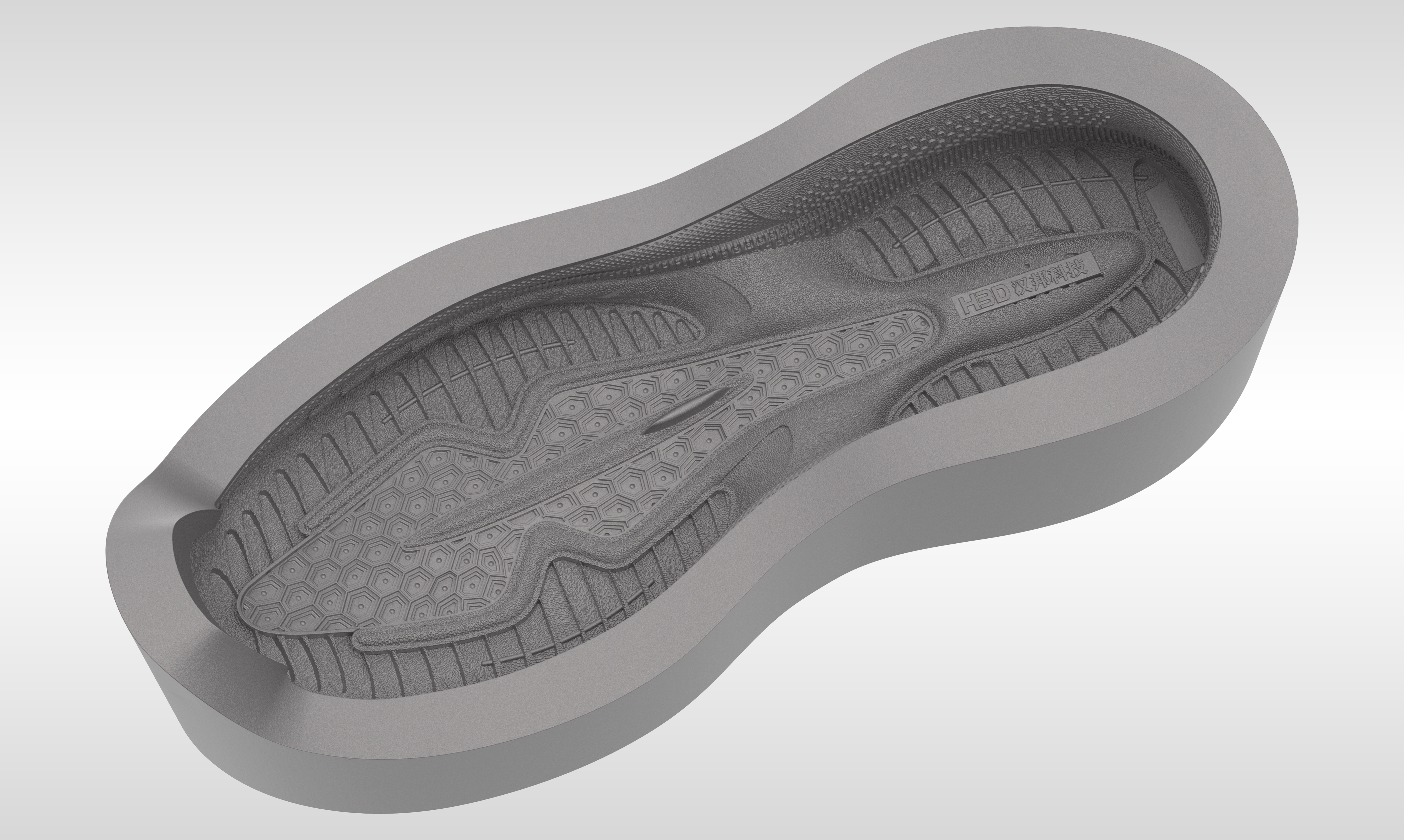

Dans l’industrie des moules pour chaussures, le meilleur choix pour fabriquer des moules EVA est l’utilisation d’un alliage d’aluminium. La densité de l’alliage d’aluminium n’est que de 36 % par rapport à celle de l’acier utilisé pour les moules, ce qui réduit considérablement le poids de l’ensemble du moule. En outre, l’alliage d’aluminium présente une conductivité thermique élevée, ce qui permet d’absorber et de libérer rapidement la chaleur, de réduire le temps de refroidissement de 50 % et d’améliorer ainsi l’efficacité de la production de moules.

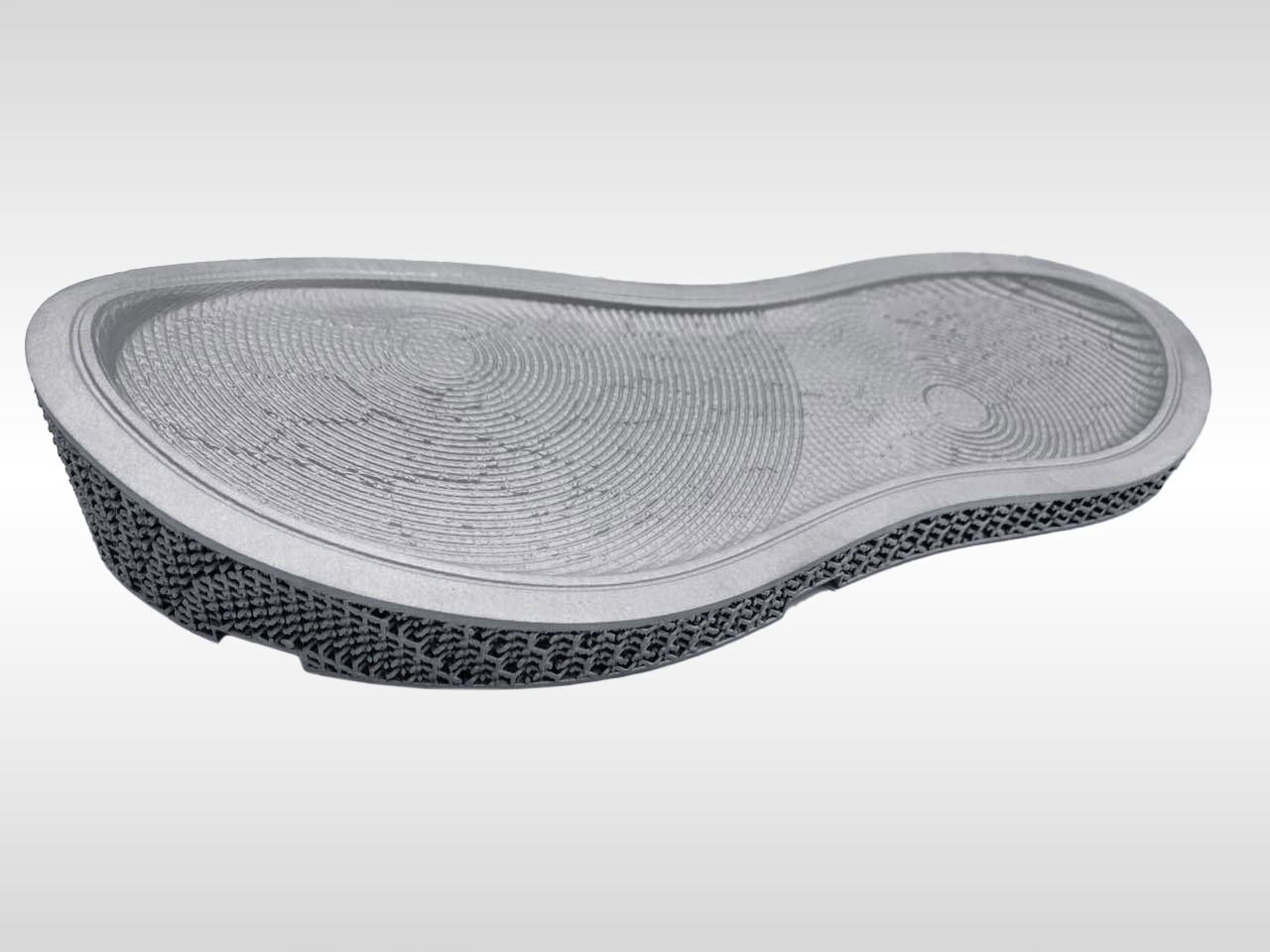

Impression multicouche combinée à une structure légère en nid d’abeille

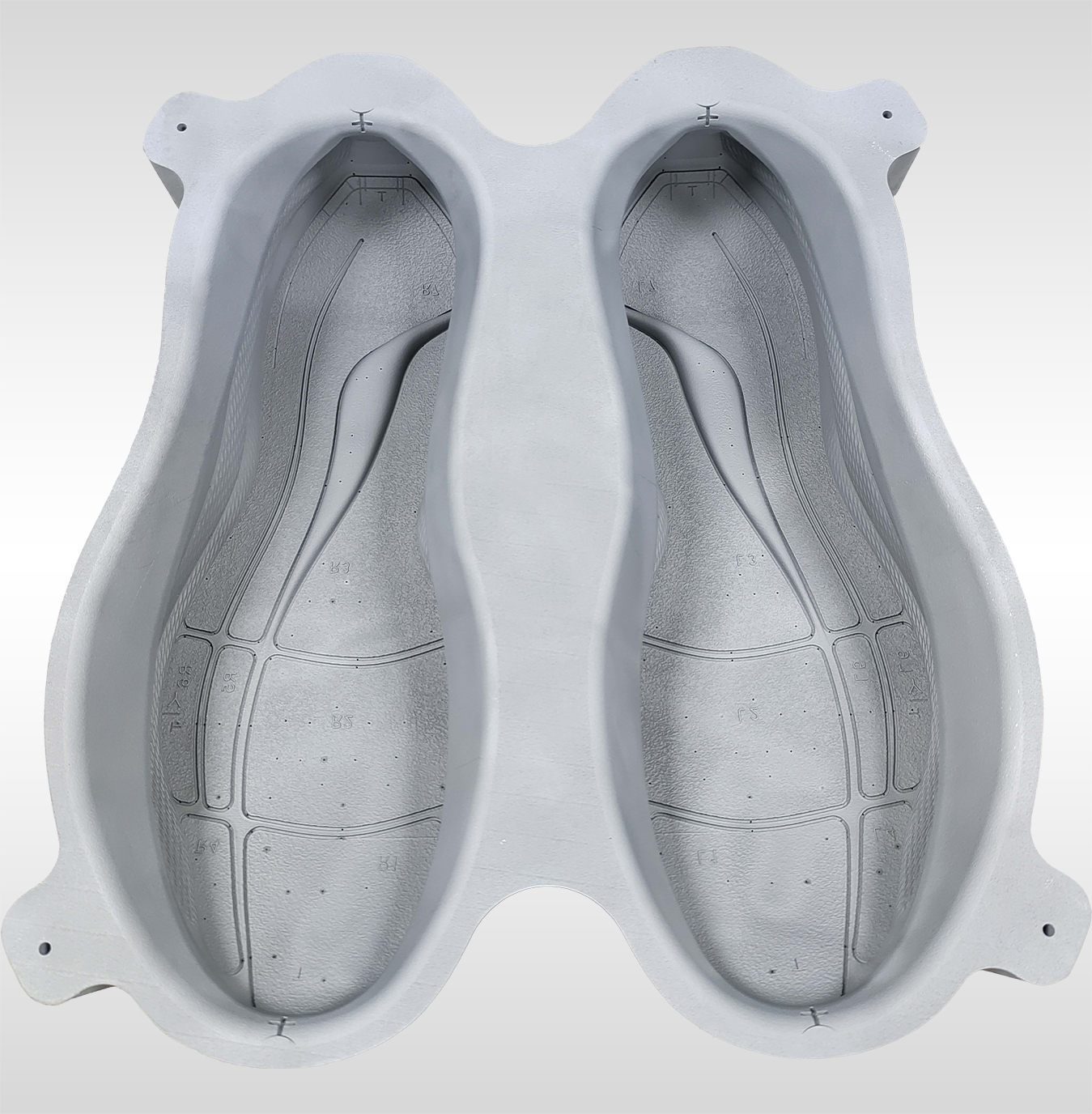

L’équipement de fabrication additive de métaux HBD 350, combiné à la technologie légère du nid d’abeille multicouche épais, réduit le poids des moules à chaussures à 1,6 kg, soit une réduction de poids de 50 %. La déformation de coupe des moules à chaussures peut être contrôlée à 0,4 mm près.

L’utilisation d’une couche mince de 30 micromètres et de paramètres d’impression fins pour les motifs complexes, ainsi que l’utilisation d’une couche plus épaisse et de paramètres à grande vitesse pour l’impression des sections solides du moule de chaussure, garantissent à la fois la formation précise des motifs de surface et une efficacité d’impression accrue.

Cas du moule à chaussures en alliage d’aluminium HBD

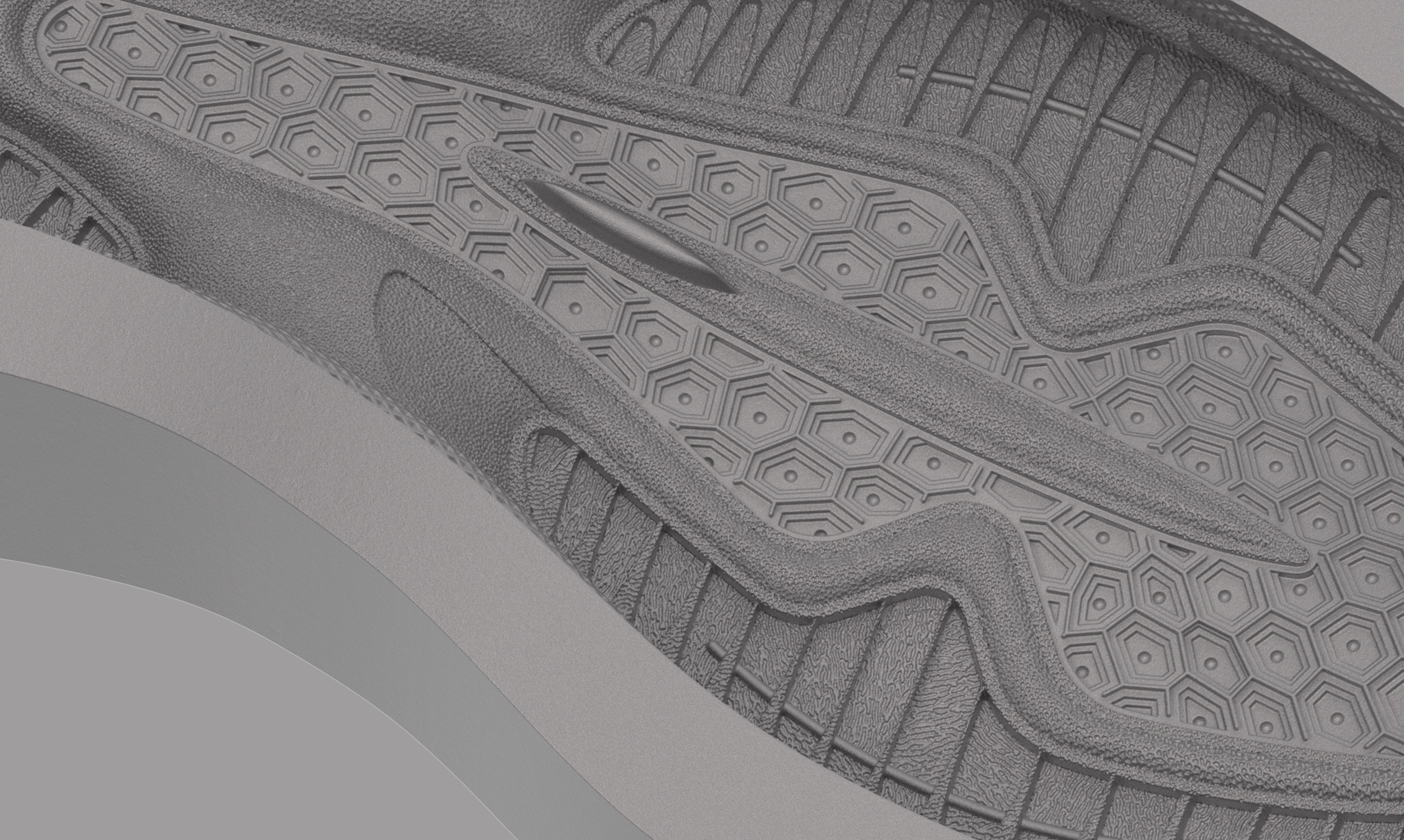

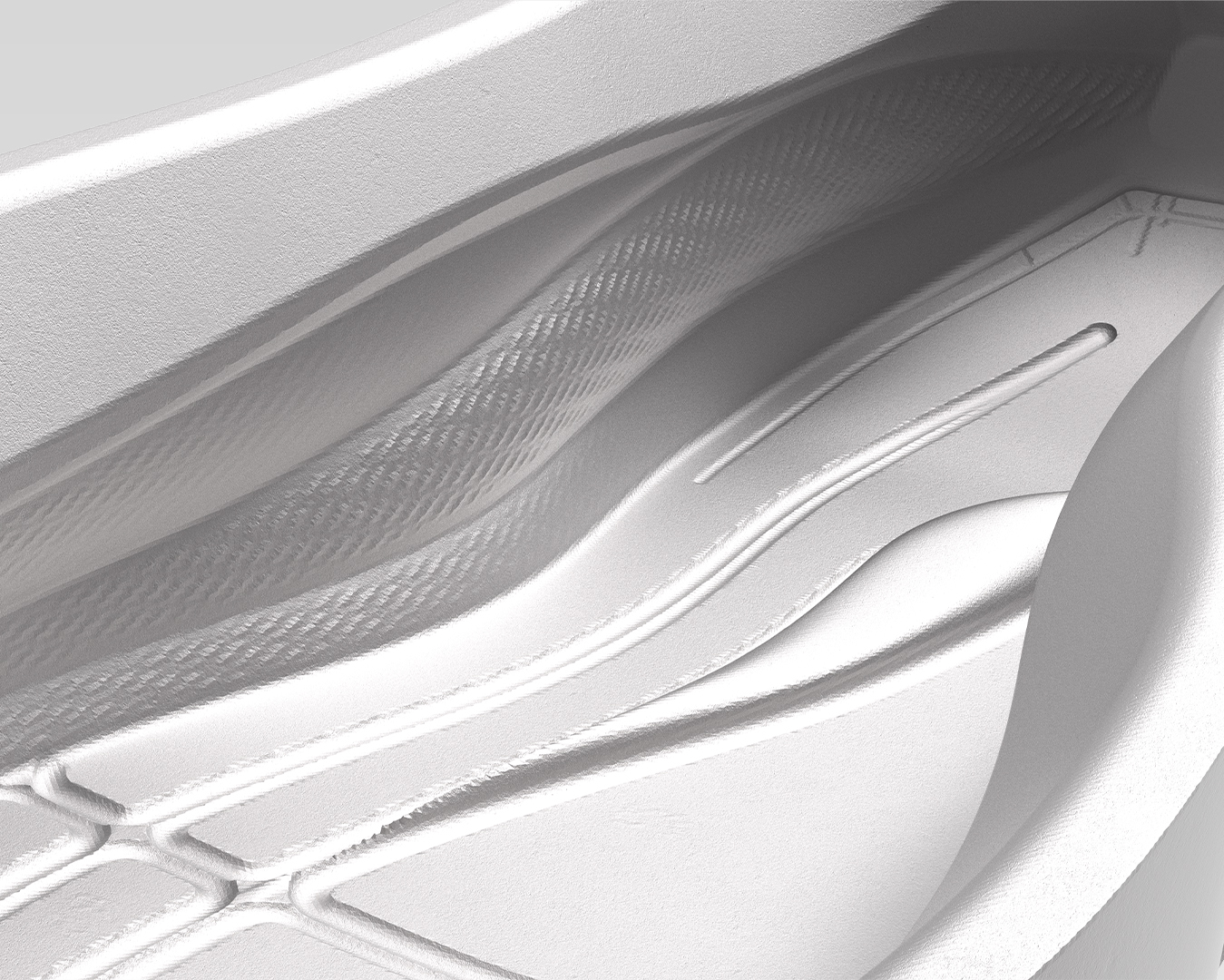

Motifs de surface clairs et délicats sur les moules à chaussures

Représentation partielle de l’effet du motif de la paroi latérale sur le moule de chaussure

Ce moule à chaussures en alliage d’aluminium présente de nombreuses structures de motifs complexes dans sa conception générale. En raison des caractéristiques du bassin de fusion à large formation du matériau d’alliage d’aluminium, l’impression de petites structures de motifs en utilisant des paramètres normaux peut entraîner des motifs flous et une réduction de la résistance. Cependant, en utilisant l’équipement de fabrication additive métallique HBD et en ajustant les paramètres du processus, nous pouvons obtenir la formation de motifs souhaitée pour répondre aux exigences du client

Le fond est conçu avec une structure en treillis, ce qui réduit le poids total du moule à chaussures. La texture 3D de la surface du moule à chaussures, imprimée à l’aide de l’équipement de fabrication additive métallique HBD 350, présente une profondeur remarquable, surpassant les méthodes de conception traditionnelles. Cette avancée permet de raccourcir le cycle de conception et de fabrication des moules à chaussures.

SYSTÈME DE FABRICATION ADDITIVE MÉTALLIQUE HBD 350

Production efficace

Schéma d’impression à grande épaisseur de couche / épaisseur de couche mixte Répond à la demande d’une production efficace de moules par lots.

Sûr et stable

Le système de recyclage de la poudre entièrement automatique et fermé réduit le contact direct entre les opérateurs et la poudre.

Système de contrôle de précision

Démarrage en un clic, détection automatique des données. Fonctionnement simple pour une plus grande efficacité.

Positionnement précis

0.précision de positionnement de 1 mm Permet un traitement de haute précision de la texture du moule de la chaussure.

L’équipement de fabrication additive métallique HBD 350 permet une livraison rapide des noyaux imprimés en 7 à 10 jours, réduisant le cycle de production des moules de plus de 50 % par rapport aux méthodes traditionnelles, facilitant ainsi une fabrication efficace et une livraison rapide des moules.

English

English Français

Français