Test de la Raise3D E2CF : une imprimante 3D à fibres de carbone pour la production en petite série, à moins de 4 000 € ?

Introduction

Nous nous intéressons aujourd’hui à la E2CF de la gamme E2, une imprimante 3D spécifiquement conçue pour l’impression 3D de matériaux composites tels que les matériaux chargés en fibre de carbone (CF) et en fibre de verre (GF).

Les deux imprimantes 3D présentent le même cadre robuste, les mêmes dimensions, le système IDEX Easy Swap, un plateau flexible, un filtre HEPA, une caméra embarquée et plusieurs autres caractéristiques qui rendent les machines professionnelle de Raise3D très faciles à utiliser.

Alors, qu’est-ce qui distingue l’E2CF et la rend si adaptée aux matériaux composites et à leurs attrayants rapports résistance/poids ?

Raise3D a équipé la E2CF de buses résistantes en carbure de silicium pour éviter l’abrasion par les matériaux composites, qui endommagerait rapidement une buse en laiton standard. Les extrudeurs de l’imprimante sont également dotés d’engrenages renforcés pour pousser le filament dans les buses. Raise3D mentionne également l’ajout d’un nouveau « processus auxiliaire » pour améliorer la précision du calibrage automatique de la hauteur des buses de l’imprimante, ce qui permet d’obtenir de meilleures premières couches – les composites peuvent être irréguliers – et de favoriser leur adhésion.

L’impression 3D en continu pour la production de petites séries est un autre élément important de la proposition de valeur de la E2CF. Contrairement à la E2, elle est livrée avec deux boîtes de séchage de filaments pour protéger les matériaux de la poussière et de l’humidité. Le fait de garder les filaments bien au sec contribue, avec les profils de matériaux testés et autorisés par ideaMaker, à la capacité de l’E2CF à pouvoir fonctionner 24 heures sur 24, 7 jours sur 7.

Après plusieurs longues sessions d’impression non-stop (totalisant plus de 200 heures d’impression), voici notre revue complète de la Raise3D E2CF.

Avantages

Avantages

- Economique

- Pièces de haute qualité, bonne répétabilité

- Adaptée à la production non supervisée de petites séries

Inconvénients

Inconvénients

- Procédures de chargement de filaments complexes

- Problèmes d’installation des profils

- Limitée aux filaments renforcés en fibres

Premières impressions

Déballage

Nous avons reçu la E2CF dans une grande boîte en carton, livrée sur une palette. Elle était bien emballée et protégée, avec de la mousse et des cales à tous les endroits nécessaires. Pour sortir l’imprimante du carton en toute sécurité et la placer sur votre table de travail, nous vous recommandons d’utiliser une deuxième paire de bras. L’E2CF pèse 35 kg et est un peu encombrante, mesurant 607 x 596 x 465 mm.

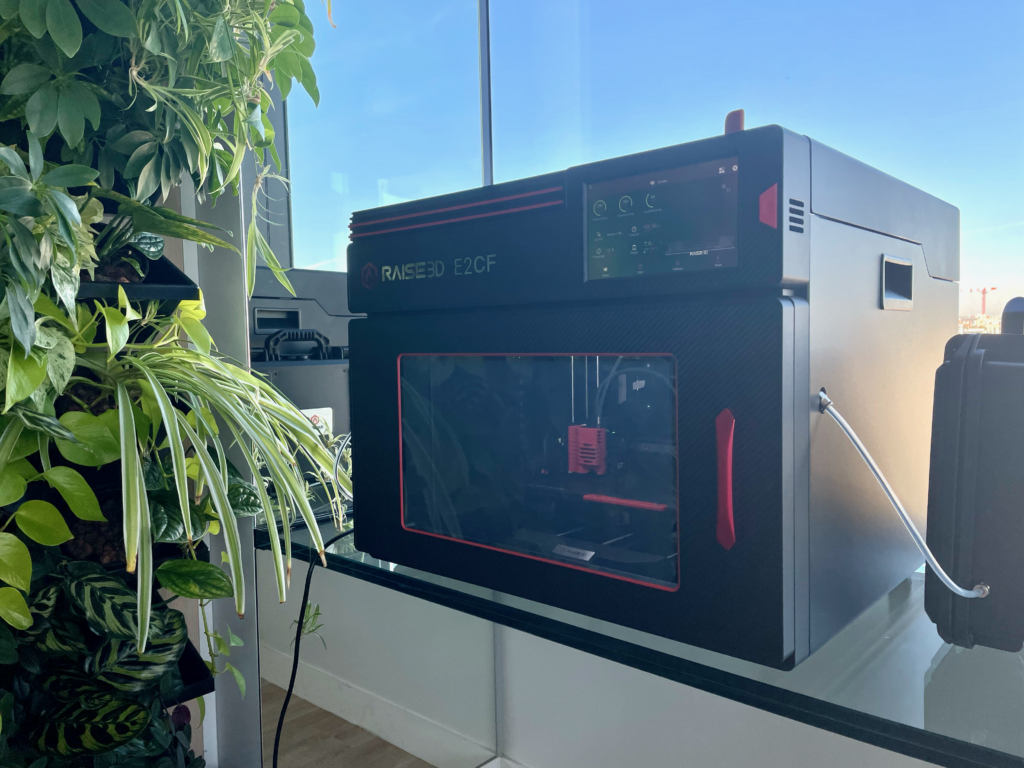

Une fois l’imprimante 3D débarrassée de son emballage, nous avons rapidement remarqué la finition noire en fibre tressée de la face avant, un clin d’œil aux tissages typiques de la fibre de carbone. Les autres faces de l’imprimante sont dotées d’un revêtement caoutchouteux et antistatique tout aussi élégant, mais difficile à nettoyer (une semaine plus tard, nous avons voulu enlever la poussière pour la séance photo et nous avons failli faire empirer les choses – n’utilisez pas de serviette en papier !).

En plus de l’imprimante 3D, la boîte contient une variété d’outils pour sa maintenance et manipulation – des gants, des pinces, un grattoir, des clés Allen, et ainsi de suite -, un tube de Magigoo, et quelques petites pièces de rechange. Raise3D nous a également envoyé plusieurs bobines de filament à tester sur la E2CF : PA12 CF, PPA GF, et leurs matériaux de support détachables. Chaque bobine est arrivée dans un emballage hermétique contenant un déshydratant, comme cela devrait être la norme de nos jours.

L’ensemble de l’emballage a été bien pensé et tout, du matériel aux accessoires, est de qualité.

Zoom sur : les matériaux compatibles avec l’E2CF

Il est important de noter que l’E2CF ne peut imprimer en 3D qu’avec des matériaux autorisés par Raise3D. Pour le côté positif, c’est en contrôlant exactement quels matériaux peuvent être imprimés par l’E2CF que Raise3D peut garantir aux utilisateurs une qualité et une fiabilité élevées. Des profils de matériaux sont ajoutés pour chaque nouveau filament validé (après des heures d’impression), afin de fournir les paramètres parfaits pour des impressions réussies. En revanche, le fait de ne pas pouvoir imprimer du PLA de base ou d’autres filaments tiers non certifiés peut être frustrant.

L’E2CF ne fonctionne qu’avec des filaments composites : des thermoplastiques renforcés par de courts fils de matériaux tels que la fibre de carbone ou la fibre de verre. Ces matériaux composites sont intéressants pour leurs propriétés mécaniques supérieures à celles de leurs homologues thermoplastiques « purs », mais pas seulement : les pièces produites avec ces matériaux composites ont tendance à offrir une finition plus lisse et une meilleure adhérence des couches.

Le portefeuille de matériaux autorisés de Raise3D comprend les matériaux propriétaires PA12 CF, PPA CF et PPA GF (et les matériaux de support), et l’équipe a récemment annoncé de nouveaux filaments. Ces 32 filaments tiers comprennent des options économiques telles que les filaments renforcés d’eSun et de Polymaker, ainsi que des options plus haut de gamme telles que BASF, Jabil, Kimya et LEHVOSS.

Raise3D nous a fourni plusieurs bobines de matériaux propriétaires pour nos tests, et nous a fourni du PA12 pour que nous puissions utiliser le système IDEX en mode miroir. Ils nous ont envoyé :

- 2 bobines de PA12 CF

- 2 bobines de PA 12 CF Support

- 1 bobine de PPA GF

- 1 bobine de support PPA

Le PA12 CF (189,99 $/kg chez Raise3D) est un matériau résistant composé de polyamide (nylon) et de fibres de carbone coupées. En ajoutant de la fibre de carbone à un matériau de base comme le PA, vous obtenez une pièce plus solide et plus rigide qu’avec un matériau non chargé. Les fils de fibre de carbone offrent également une stabilité dimensionnelle accrue, aidant les impressions à résister au rétrécissement et à la déformation pendant le processus de refroidissement.

Le PPA GF (219,99 $/kg chez Raise3D) est composé de fibres de verre coupées et de polyphtalamide, un matériau parfois appelé nylon « haute performance ». Par rapport aux nylons ordinaires, le PPA offre une résistance globale plus élevée, une meilleure performance thermique, une plus faible absorption d’humidité et une excellente résistance chimique. Ces propriétés sont encore améliorées par le renforcement en fibres de verre, ce qui en fait une alternative solide et rentable aux autres polymères haute performance.

Chacun de ces matériaux peut être associé à des matériaux de support dédiés. Ils ont été spécialement formulés pour créer des structures de support stables pour des composites spécifiques, tout en étant faciles à détacher de ces derniers.

Enfin, vous pouvez jusqu’à doubler les propriétés mécaniques de certains de ces matériaux en recuisant les pièces. Le Dr Jin, de l’équipe de science des matériaux de Raise3D, indique à ce sujet : « Le recuit est une étape de post-traitement très importante. Elle accélère la post-cristallisation des pièces, améliorant ainsi leur rigidité et leur stabilité dimensionnelle. Nous recommandons de cuire vos impressions avec leur matériau de support à 80 à 100°C pendant environ 8 heures, un processus assez fiable et accessible qui peut être réalisé à l’aide d’un four ménager ordinaire.«

Calibrage

Le calibrage de l’E2CF s’est effectué rapidement (comme avec la Pro3 Plus). Vous pouvez facilement lancer la fonction de nivellement automatique du lit d’impression à partir du grand écran tactile 7 pouces de l’imprimante, et accéder à d’autres paramètres tels que le décalage des buses, les températures, etc.

Certains utilisateurs aiment calibrer leur imprimante avant chaque impression, tandis que d’autres se contentent de vérifier de temps en temps le niveau du plateau et le décalage des buses. Nous appartenons plutôt au second groupe et nous avons constaté au bout de quelques semaines que nous n’avions plus besoin de recalibrer l’E2CF. À un moment donné, nous avons même déplacé l’imprimante de l’autre côté du bureau et lancé une impression réussie sans avoir à recalibrer l’imprimante.

Une chose à faire plus régulièrement est d’étaler un peu de Magigoo (un tube inclus) sur le plateau d’impression flexible afin d’assurer une bonne adhésion de vos premières couches. Une fine couche de colle ou laque toutes les trois ou quatre impressions fonctionne à merveille, voire moins si vos impressions ne sont pas trop complexes. Nous avons réussi à lancer cinq impressions consécutives avec la même couche de Magigoo.

En résumé, l’E2CF ne nécessite pas beaucoup d’entretien, et lorsque vous devez la calibrer, le processus est facile et ne prend que quelques minutes.

Chargement du filament

Le chargement du filament ne prend pas beaucoup de temps non plus, bien que le processus soit un peu plus complexe que ce à quoi nous sommes habitués avec la plupart des imprimantes 3D FFF. Raise3D a conçu un système combinant une Dry Box spéciale (exclusive à la E2CF), des paramètres finement ajustés et un système d’extrusion robuste.

À première vue, l’extrudeur ressemble à un système de type Bowden, alors qu’il s’agit en fait d’une puissante système à entraînement direct –tout le couple de l’engrenage provient de l’intérieur de la tête d’impression. Le filament passe par un long tube de guidage en PTFE, qui va du côté de l’imprimante jusqu’à l’extrudeur à entraînement direct.

Afin de charger le filament, vous devez d’abord placer votre bobine dans l’un des conteneurs (« Dry box »), centrés sur le plateau de suspension intégré (permettant un déroulement en douceur). Chaque boîte contient deux gros paquets de dessicant, que vous pouvez réutiliser pendant des années (il suffit de les passer au micro-ondes pendant 3 à 5 minutes tous les mois).

Une fois que tout est prêt, vous pouvez doucement – nous insistons sur le terme « doucement » car la fibre de carbone est fragile et se casse facilement –insérer l’extrémité du filament dans le tube de sortie et verrouiller le tout. Ensuite, vous pouvez fixer le conteneur de chaque côté de l’imprimante.

Avant d’insérer le filament dans l’imprimante, l’extrudeur doit être à la bonne température. Vous devez sélectionner la buse (gauche ou droite) que vous souhaitez charger, et indiquer le matériau que vous chargez.

Lorsque vous sélectionnez un profil de matériau, l’extrudeur se réchauffe rapidement jusqu’à la bonne température pour que vous puissiez le charger à l’extrémité du tube PTFE. À titre indicatif, il a fallu environ 7 minutes pour chauffer l’un des extrudeurs à 280°C et la plaque de construction à 60°C. Vous pouvez voir le statut de chaque extrudeur sur l’écran tactile et recevoir une notification lorsque tout est prêt.

Notez que, par défaut (et il est difficile de le changer), l’extrudeur de gauche est paramétré pour l’extrusion du matériau principal, tandis que celui de droite est configuré pour le matériau de support.

Logiciel de slicing ideaMaker

Le logiciel ideaMaker de Raise3D est similaire à la plupart des principaux slicers, avec une interface familière, un ensemble complet de paramètres réglables, et les outils habituels de placement de modèles 3D et d’édition de base. Nous nous étions déjà rapidement familiarisés avec lui lors de notre test de la Pro3 Plus.

Notre expérience avec l’E2CF

Dans l’ensemble, notre expérience avec l’E2CF a été très agréable. Le E2CF a produit de superbes impressions, elle était en général facile à utiliser et son design épuré s’intégrait parfaitement dans notre environnement de bureau.

Il est intéressant de noter que l’imprimante chauffe assez rapidement, ce qui permet de gagner beaucoup de temps pour la maintenance, comme le chargement/déchargement des filaments. Cela signifie également une attente plus courte jusqu’à la première couche, ce que tout opérateur d’imprimante 3D attend généralement pour s’assurer que les impressions démarrent correctement. Nous avons laissé l’E2CF fonctionner sans surveillance pendant plusieurs week-ends sans aucun problème, notre plus longue impression ayant duré plus de 70 heures.

Il y a beaucoup d’autres choses à dire, alors passons en revue quelques-unes des caractéristiques qui nous ont le plus impressionnés !

Augmenter les taux de production avec les deux extrudeurs indépendants (IDEX)

Si la E2CF n’est pas la première imprimante à proposer l’IDEX (Independent Dual Extruders), elle est l’une des seules imprimantes optimisées pour la fibre de carbone à le faire. Il s’agit d’un avantage important qui permet aux utilisateurs de doubler leurs taux de production pour les pièces composites qui ne nécessitent pas de structures de support.

Il existe deux façons d’accélérer les impressions avec la double extrusion indépendante (IDEX) : le mode miroir et le mode duplication.

En mode miroir, les deux buses impriment chacune une moitié du même objet, en partant de côtés opposés. Si vous imprimez une grande pièce qui ne nécessite pas de matériau de support, c’est une excellente option pour réduire vos temps de production.

Le mode duplication est un autre moyen de réduire le temps d’impression total jusqu’à 50 %. Les deux têtes d’impression effectuent exactement les mêmes mouvements, pour imprimer exactement les mêmes pièces. Il s’agit d’un véritable gain de temps qui, associé à la fiabilité du matériel, fait de l’E2CF un partenaire idéal pour la production de petits volumes.

Nous avons essayé les deux avec succès (voir la section Résultats), bien que ces modes présentent quelques limites.

Tout d’abord, si vous utilisez le mode miroir ou le mode duplication pour une impression, cela signifie que vous ne pouvez pas utiliser de matériau de support cassable. Vous pouvez construire des structures de support avec le même matériau principal que vous utilisez, mais elles seront difficiles à enlever et laisseront des traces.

L’utilisation de rafts ne présente que peu d’intérêt. Les composites sont très solides et les couches adhèrent très bien les unes aux autres. Sur un lot de pièces PA12CF en mode Duplication, nous avions inclus des rafts et nous avons eu le plus grand mal à les retirer ! Nous y sommes parvenus, mais au prix de l’endommagement des premières couches. Lorsque vous imprimez dans un seul matériau (sans support cassant), nous vous recommandons d’étaler une nouvelle couche de Magigoo plutôt que d’utiliser des rafts. Nous n’avons rencontré aucun problème en utilisant cette technique.

Ainsi, les deux modes IDEX sont très utiles, mais uniquement pour les modèles 3D présentant des sections en porte-à-faux compatibles avec la technologie d’extrusion de matière.

Une dernière chose à noter est que le logiciel ideaMaker propose un outil de placement automatique de vos modèles. Nous avons trouvé que cette fonctionnalité ne fonctionnait pas très bien et avons rencontré quelques difficultés lors de la préparation de l’un de nos plateaux de pièces ; vous devez placer les pièces de manière à ce que les extrudeurs ne se heurtent pas les uns aux autres. ideaMaker met en évidence les parties problématiques en rouge, de sorte que vous ne pouvez pas slicer ce que vous ne pourrez pas imprimer.

Usage en environnement de bureau

Tout comme la Pro3 Plus, la E2CF est très silencieuse lorsqu’elle imprime, et elle est équipée d’un système de filtre HEPA intégré pour réduire les odeurs.

Alors que nous n’avons pas remarqué d’odeurs lors de l’impression d’ABS sur la Pro3 Plus, quelque chose nous a fait froncer les sourcils lors de l’impression avec la E2CF. Nous avons pu remarquer une légère odeur de plastique dans un rayon d’un mètre autour de l’imprimante.

Nous pensons que ce n’est pas la faute du système de filtre HEPA, mais plutôt un problème d’étanchéité. Il y a en effet une ouverture de 1 ou 2 mm de large des deux côtés de l’imprimante, entre le capot et le reste du châssis, d’où l’air non filtré peut s’échapper. L’odeur n’est pas si forte, mais il pourrait être utile de trouver un moyen de la boucher pendant l’impression (peut-être avec du ruban adhésif), surtout si vous utilisez cette bête de somme 24 heures sur 24, 7 jours sur 7.

Mis à part ce petit défaut et l’encombrement relatif de l’imprimante, la E2CF s’intègre plutôt bien dans notre environnement de bureau moderne.

Changement de filament

Nous avons décrit le processus de chargement du filament ci-dessus et avons mentionné qu’il était un peu complexe par rapport à l a plupart des imprimantes 3D de bureau actuelles. Le changement de filament implique les mêmes étapes, voire un peu plus.

Après avoir imprimé de nombreuses pièces en PA12 CF, nous avons voulu essayer le PPA GF. Nous avons utilisé la fonction « décharger le filament » de l’imprimante pour chauffer les extrudeurs à la bonne température et pouvoir extraire la bobine précédemment utilisée. Ensuite, nous avons replacé les bobines dans les boîtes sèches et avons voulu utiliser la fonction « charger le filament » pour insérer le PPA GF. Mais le profil du matériau PPA GF était introuvable !

Nous nous sommes vite rendu compte que nous avions oublié que les profils de matériaux (à part le profil phare PA12 CF) ne sont pas préchargés sur l’imprimante 3D. Comme notre imprimante ne pouvait pas être connectée au wifi pour des raisons de sécurité, nous avons dû suivre un » processus manuel » pour mettre à jour son firmware : télécharger la mise à jour de RaiseTouch sur le site de Raise3D, l’enregistrer sur notre clé USB, la brancher sur la E2CF, et redémarrer l’imprimante. Si vous êtes dans la même situation, nous vous recommandons d’effectuer cette mise à jour du firmware dès l’installation initiale.

Une fois l’extrudeur à la bonne température, vous pouvez insérer votre nouveau filament. Cela implique de débrancher les tubes PTFE – une tâche délicate au début ! Vous devez tirer assez fort car ils sont fermement et solidement fixés à l’imprimante.

À part cela, une fois que vous avez enregistré tous vos profils sur l’imprimante, le processus est assez facile. Il faut juste se repérer progressivement dans les menus qui peuvent parfois être un peu un labyrinthe.

Résultats d’impression 3D

Nous avons réalisé des dizaines d’impressions sur la E2CF, nous n’en présenterons donc que quelques-unes ici. Vous pouvez voir plus de photos dans la section Galerie à la fin de cet article.

Pièce de support du routeur Wi-Fi

Immédiatement après avoir calibré la E2CF, nous avons voulu la mettre au défi avec une pièce de complexité moyenne. Nous avons choisi d’imprimer le support d’un routeur Wi-Fi, une pièce à la géométrie plutôt simple mais aux porte-à-faux importants : nous avons lancé notre première impression de 18 heures en PA12 CF avec supports.

Nous avons été très satisfaits du résultat de cette première impression. Après avoir retiré facilement la plupart des supports à la main, nous avons pu retirer ceux qui se trouvaient dans des zones complexes des pièces avec la pince fournie avec l’E2CF, sans laisser de traces.

Écrous et boulons

Nous voulions essayer d’imprimer en 3D un grand nombre de petites pièces en une seule fois pour tester la répétabilité de l’E2CF. Les écrous et les boulons nous ont semblé être un bon exemple. Ne vous méprenez pas : la fabrication additive, et le FFF en particulier, est loin d’être la meilleure méthode de fabrication pour les écrous et les boulons. Mais cette impression nous a permis de tester la précision de l’imprimante sur des pièces aux tolérances serrées et la démonstration a été rapide. Après l’impression, nous avons pu visser tous les écrous et boulons ensemble. L’E2CF a imprimé ces petites pièces aux détails fins de manière fiable et avec une grande précision.

Lot de fixations

Nous avons imprimé ce lot plusieurs fois pour obtenir de meilleurs résultats par essais et erreurs.

Lot 1 (mode duplication, x2 pièces, profil haute qualité) : Le résultat était plutôt bon, mais il y a eu quelques défaillances mineures sur des surplombs complexes et le rafting en PA12 CF était très difficile à retirer.

Lot 2 (Mode normal avec supports, x6 pièces, profil de haute qualité) : Ce lot a donné de bons résultats, à l’exception de quelques défauts laissés par le matériau de support (ceci peuvent facilement être poncés).

Lot 3 (mode duplication, x18 pièces à échelle réduite, profil de qualité moyenne) : En réduisant l’échelle des pièces, nous avons pu en placer davantage sur le plateau d’impression et l’E2CF a mieux géré les surplombs. Les impressions sont bonnes.

Manifold

L’impression du grand collecteur s’est avérée très belle avec des surfaces ultra lisses. Nous l’avions déjà imprimé sur la Pro3 Plus, qui nous avait surpris en imprimant en 3D de façon presque impossible le surplomb extrême du collecteur, le tout sans support.

Cette fois, nous ne voulions pas tenter le diable et potentiellement gaspiller du matériel coûteux (et 70 heures). Nous avons donc utilisé le matériau de support spécial PA12 CF et le résultat est magnifique.

D’un côté, nous étions extrêmement heureux du résultat. D’autre part, nous avons maudit les structures de support. Alors qu’elles sont très faciles à détacher des surfaces normales, c’était un travail fastidieux et pénible de retirer les structures de derrière les valves. Assurez-vous de penser à la manière dont vous retirerez les structures de support avant de les imprimer (ou de concevoir votre modèle – clin d’œil à la DfAM !).

Notre verdict

Après 8 jours, 7 heures et 20 minutes d’impression 3D en moins de deux semaines, avec différents matériaux et modes IDEX, nous avons rassemblé nos notes pour écrire ce test de l’E2CF. Notre verdict ?

Nous avons produit des pièces solides et de qualité et nous avons pu laisser l’imprimante 3D sans surveillance pendant plusieurs jours pendant qu’elle faisait tout le travail. Même pendant qu’elle imprimait le PPA GF haute performance de Raise3D à plus de 300°C.

Certaines de nos impressions ont nécessité un peu de post-traitement, comme c’est généralement le cas en fabrication additive, mais nous n’avons rencontré aucun problème d’impression. Pas de spaghetti, de décalage de couche, de blocage de buse, ni de surchauffe – l’imprimante a tout simplement fonctionné sans soucis, dès sa sortie de la boîte.

La fonction IDEX a également été un plaisir à utiliser (et à regarder !). Nous avons imprimé la majorité des objets deux fois plus vite, ce qui nous a permis d’essayer l’imprimante sur de nombreux types et tailles d’objets différents. En termes d’expérience utilisateur, nous avons connu des flux de travail plus rationalisés, notamment sur la Pro3 Plus. Cela dit, les accrocs que nous avons décrits restent mineurs.

Avec son prix attractif de 4 499 $, la E2CF est un excellent choix si vous ou votre entreprise recherchez un compromis entre une imprimante de bureau et une imprimante 3D plus grande et de qualité industrielle. Si vous acceptez les options limitées de filament et si vous le traitez correctement (c’est-à-dire que vous utilisez un filament parfaitement sec avec les bons profils), vous aurez affaire à une machine fiable capable de produire rapidement des lots de pièces solides renforcées en fibre de carbone.

Conseils pour la E2CF

- Téléchargez et transférez tous les profils de matériaux sur votre E2CF dès sa sortie de l’emballage.

- Si votre buse se bloque ou si vos pièces sont filandreuses, cela signifie probablement que vous devez sécher votre filament. Chauffez-le à 80°C entre 6 et 12 heures pour de meilleurs résultats.

- Tous les quelques mois, passez votre dessiccant au micro-ondes pendant 3 à 5 minutes pour maintenir ses capacités de séchage.

- Étalez une nouvelle et fine couche de colle sur votre plateau toutes les 3 à 5 impressions (ou plus, si vous imprimez sans rafts en matériau de support cassant) pour assurer une adhésion optimale.

Raise3D E2CF : présentation

La E2CF est une imprimante 3D produite par Raise3D, un fabricant basé aux États-Unis.

Elle utilise la technologie de Dépôt de fil fondu pour produire des pièces en thermoplastiques à partir de matériaux sous forme de filament.

La Raise3D E2CF offre un volume d’impression de 330 × 240 × 240 mm.

English

English Français

Français