Impression 3D métal : le défi de la certification

Qu’est-ce qu’un procédé d’impression 3D certifié et pourquoi c’est important

Une fois qu’une pièce métallique est imprimée en 3D, elle n’est pas forcément prête à être utilisée. La plupart du temps, les pièces doivent être certifiées pour un usage précis.

Puisque la certification des pièces individuelles implique des démarches longues, complexes, et onéreuses, il est plus logique de certifier l’ensemble du processus de fabrication, qui certifiera ainsi les pièces produites.

À qui s’adresse un procédé d’impression 3D certifié ?

Pour les industries qui produisent les objets que l’on utilise au quotidien, il est primordial de pouvoir certifier la méthode qui permet leur fabrication. C’est un moyen de garantir que les produits finis possèdent les propriétés physiques souhaitées (solidité, résistance, …).

Plus une pièce est vitale, plus sa certification sera importante. C’est pourquoi les industries automobiles, aéronautiques et médicales ont impérativement besoin de processus de fabrication additive certifiés.

La certification d’un processus de fabrication élimine la nécessité de tester et valider physiquement chaque pièce.

Pourquoi certifier une pièce ?

La validation du processus d’impression 3D ou de fabrication additive (AM pour “additive manufacturing” en anglais) constitue un défi en soi, de par la nature même de la technologie.

En effet, les procédés de fabrication additive superposent des couches de matériau(x) afin de générer une structure, et cela implique que les pièces produites aient des propriétés physiques anisotropes.

Note : un objet est anisotrope (par opposition à isotrope) dès lors qu’une ou plusieurs de ses propriétés – comme sa densité ou résistance – présentent des valeurs différentes en étant mesurées à partir de différents angles et directions.

Ce n’est généralement pas le cas avec les techniques de fabrication traditionnelles, où le matériau est soit un bloc solide qui est progressivement taillé et mis en forme (fabrication soustractive), soit un matériau liquide homogène utilisé pour le moulage par injection. Les pièces qui en résultent sont dans ces cas là isotropes.

Par conséquent, pour que les procédés de fabrication additive deviennent de véritables procédés à l’échelle d’une production industrielle, ils doivent être certifiés. Pour obtenir une méthode d’impression 3D métal certifiée et garantir la qualité des pièces produites à travers le temps, il est nécessaire de réunir de nombreuses conditions.

La validation d’un processus de fabrication est définie comme “la collecte et l’évaluation de données, depuis la conception du processus jusqu’à la production, y compris l’utilisation des matériaux, qui établissent la preuve scientifique qu’un processus est capable de fournir de façon constante des produits de qualité” (Durivage & Mehta, 2016).

Ainsi, un processus certifié utilisant des matériaux certifiés permet de garantir que les pièces finales sont elles-mêmes certifiées.

Comment obtenir des impressions 3D métal certifiées ?

Cette section est divisée en deux sous-sections : l’une présente brièvement le processus de certification générique, tandis que l’autre se penche sur le processus de certification de l’impression 3D en métal.

Le processus de certification générique

Les étapes principales pour obtenir des pièces imprimées en 3D certifiées s’appuient sur le célèbre ouvrage “Practical Process Validation” écrit par Durivage et Mehta, qui détaille les définitions et concepts les plus importants concernant la certification des procédés de fabrication :

Qualification des Installations

La Qualification des Installations (QI) établit, par des preuves objectives, que tous les aspects clés des équipements de traitement et des installations de systèmes auxiliaires respectent les spécifications approuvées par le fabricant et que les recommandations du fournisseur de l’équipement sont dûment prises en compte. En outre, la QI détermine, par des preuves documentées, que tous les systèmes et équipements sont installés correctement.

Qualification Opérationnelle

La Qualification Opérationnelle (QO) établit, par des preuves objectives, que les limites de contrôle des processus de l’équipement répondent à toutes les exigences prédéterminées en testant les limites pour fournir la preuve que les exigences de sortie du processus prédéterminé peuvent répondre aux exigences prédéterminées. En outre, la QO détermine, par des preuves documentées, que les limites de contrôle du processus de l’équipement satisfont à toutes les exigences prédéterminées.

Qualification de la Performance

La Qualification de la Performance (PQ) établit, par des preuves objectives, qu’un processus produit systématiquement un résultat et/ou un produit qui répond aux exigences prédéterminées (reproductibles et répétables). L’objectif principal de la PQ est de démontrer que le procédé produira constamment des produits acceptables dans des conditions d’exploitation normales.

- Les tests de QP doivent toujours avoir lieu dans les conditions nominales du procédé.

- Les échantillons de QP doivent toujours être prélevés sur le(s) lot(s) de produits représentatif(s) de la production.

Certification des Matériaux

Pour la certification des matériaux, il est nécessaire d’obtenir un « certificat d’analyse » tant pour la matière première que pour son format d’emballage (poudre, filament…). Il est également primordial de documenter les résultats d’analyse et les références d’identification afin de faire correspondre le numéro de lot de fabrication du format d’emballage au numéro de lot de la matière première. Cela permet de suivre la traçabilité de la pièce imprimée en 3D jusqu’à sa matière première.

Un « certificat de conformité » doit également être obtenu. Il confirme que le matériau est fabriqué conformément aux spécifications approuvées du fabricant et de l’industrie.

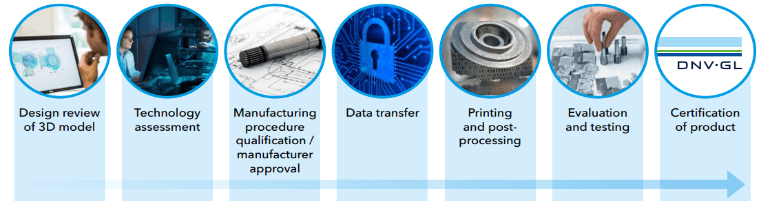

Le processus de certification de l’impression 3D métal

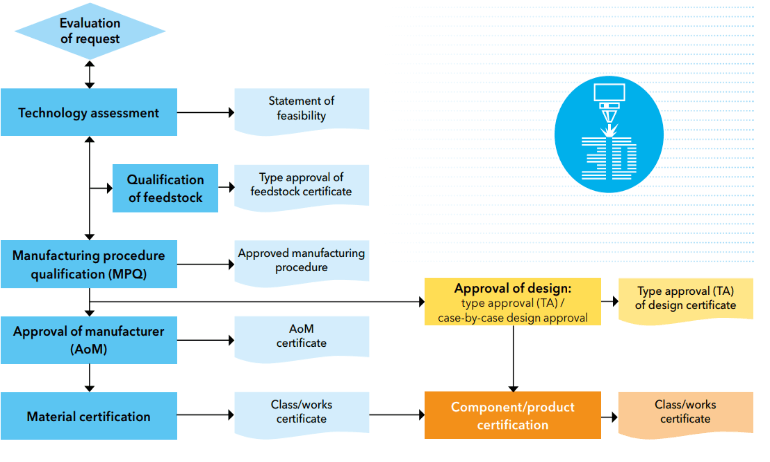

À partir de ces principes cardinaux, les principales étapes nécessaires pour obtenir des pièces métalliques imprimées en 3D certifiées sont les suivantes :

1/ Utiliser un matériau d’impression 3D certifié

Les matériaux d’impression 3D certifiés possèdent une traçabilité documentée, depuis le produit emballé (bobine de filament, bouteille de poudre, …) jusqu’au numéro de lot de la matière première, également appelée matière brute.

La plupart des grands acteurs de l’industrie des matériaux offrent ce type de traçabilité, comme Arkema, BASF, Dupont et Sabic, entre autres.

TÜV SÜD, une société de services techniques, a développé un nouveau programme de certification permettant aux fabricants de poudres métalliques de prouver la qualité de leurs procédés.

2/ Utiliser une imprimante 3D certifiée

Seule une poignée de systèmes AM (Additive Manufacturing) sont certifiés. Il s’agit généralement de machines beaucoup plus réglementées (respectant les normes et standards nationaux/internationaux, par exemple ISO), qui répondent à des spécifications plus exigeantes comme la résistance, la rigidité, la tolérance face aux variations environnementales, etc.

Pour qu’une imprimante 3D soit certifiée, son fabricant (installations, processus, …) doit d’abord être lui-même certifié.

3/ Suivre les recommandations des fabricants concernant l’installation et l’environnement de l’imprimante 3D

Pour un procédé certifié AM, l’imprimante 3D et toutes ses opérations connexes doivent respecter plusieurs règles d’installation, telles que l’hygrométrie, la régulation de la température, l’absence de pollution, …

4/ Obtenir un set d’équivalence

Un set d’équivalence permet aux opérateurs de connaître précisément l’écart entre leur environnement de fabrication et la référence standard fournie par le fabricant de la machine.

Cela permet un paramétrage très détaillé de l’imprimante 3D afin de remédier à tout écart qui pourrait être constaté avec les conditions nominales de fonctionnement.

5/ Établir un Plan de Contrôle des Processus

Un Plan de Contrôle des Processus (PCP) est une liste précise de directives qui caractérisent la procédure à suivre lorsqu’il s’agit de traiter d’une forme spécifique, d’une orientation particulière des pièces, ou encore de caractéristiques spéciales (trous, filetages, …) pendant la fabrication additive.

6/ Effectuer des tests régulièrement

Chaque lot de pièces devra être recalibré et validé, et – selon la manière dont elles sont fabriquées – cela pourrait signifier l’ajout d’étapes de vérification au Plan de Contrôle des Processus.

Selon EOS, afin d’obtenir un objet imprimé en 3D certifié, il est nécessaire de suivre un “Plan général de Validation” . Ce dernier comprend des tests réguliers au niveau de plusieurs propriétés des pièces fabriquées. On retrouve notamment :

- Densité

- Limite d’élasticité

- Traction

- Force

- Élongation

- Diminution de la surface

- Solidité

Il est possible d’effectuer des tests ponctuels sur quelques pièces seulement (choisies par répartition statistique) plutôt que sur des séries entières. Si la pièce testée est considérée comme conforme, alors toute la série est considérée comme conforme.

Avec tous ces éléments sont cochés, il est possible de commencer à fabriquer des pièces imprimées en 3D certifiées.

Qui certifie les pièces imprimées en 3D en métal ?

Cette liste n’est évidemment pas exhaustive mais identifie quelques-uns des organismes de certification les plus renommés en ce qui concerne les pièces métalliques imprimées en 3D.

UL (Underwriters Laboratories)

Underwriters Laboratories, dont le siège social se trouve aux États-Unis, est la plus grande organisation à but non lucratif de conseil et de certification en matière de sécurité des produits, fondée en 1894.

ISO (International Organization for Standardization)

L’Organisation internationale de normalisation regroupe de nombreux représentants d’organisations nationales de normalisation. Fondée en 1947, l’organisation promeut dans le monde entier des normes propriétaires, industrielles et commerciales. Son siège est situé en Suisse.

TUV SUD (Technischer Überwachungsverein SUD)

TUV SUD est le résultat de la fusion de deux sociétés, TÜV Nord et TÜV SÜD. TUV SUD est une entreprise allemande et autrichienne qui fournit des services d’inspection et de certification de produits.

FAA (Federal Aviation Administration)

L’Administration fédérale de l’aviation est un organisme gouvernemental des États-Unis qui a le pouvoir de réglementer tous les aspects de l’aviation civile dans le pays ainsi que dans les eaux internationales environnantes.

Ses pouvoirs couvrent la construction et l’exploitation des aéroports, la gestion du trafic aérien, la certification du personnel et des aéronefs, et la protection des biens américains lors du lancement ou de la rentrée des véhicules spatiaux commerciaux.

Les États-Unis étant un marché très important pour tous les constructeurs aéronautiques, ceux-ci se conforment tous aux processus de certification de la FAA.

Bureau Veritas

Bureau Veritas est une agence de certification internationale. En tant que plus grand organisme d’accréditation au monde pour les normes IAQG 9100 spécifiques à l’aérospatiale, Bureau Veritas est conscient des défis auxquels sont confrontés les acteurs de l’aérospatiale.

Les services d’audit et de certification de Bureau Veritas permettent aux fournisseurs, fabricants et prestataires de services du secteur aérospatial d’évaluer leurs chaînes d’approvisionnement internationales complexes, d’atteindre et de maintenir la conformité et d’optimiser leurs systèmes de gestion. Le siège de Bureau Veritas est situé en France.

Exemples de fabricants certifiés dans le domaine de l’impression 3D métal

Exemple d’un fabricant de métaux d’impression 3D certifié : Rosswag Engineering

Rosswag Engineering est une entreprise spécialisée dans la fabrication additive, et plus particulièrement dans les méthodes d’impression 3D métal par frittage de poudre au laser (SLM).

L’entreprise a été certifiée par le processus de certification TÜV SÜD. Des experts ont effectué un audit approfondi sur place en étudiant les processus appliqués à la fabrication, au contrôle et à la qualification de la poudre métallique de Rosswag Engineering.

Exemple d’un fabricant d’imprimantes 3D métal certifié : EOS

EOS (Electro Optical System) est un fournisseur d’équipements, de matériaux et de solutions dans le domaine de la technologie de frittage laser. Son siège social se trouve à Krailling en Allemagne.

EOS est certifié ISO 9001 pour le développement, la qualification et l’homologation de matériaux métalliques. EOS est également certifié ISO 13485 pour la fabrication de produits médicaux.

EOS est aussi certifié ISO 9001 depuis 1998 pour le développement, la fabrication, la vente et le service après-vente de systèmes et solutions de fabrication additive à base de frittage laser.

Exemple d’un service d’impression 3D certifié : Precision ADM

ADM est une société de sous-traitance en ingénierie de précision qui dessert plusieurs secteurs industriels clés, tels que l’aérospatiale, la défense, le pétrole et le gaz, l’hydraulique, le médical et le commercial.

Ils utilisent notamment une imprimante 3D métal EOS M-290 dédiée uniquement à la fabrication d’objets en titane. L’impression en 3D de toute autre poudre métallique avec cette imprimante spécifique pourrait potentiellement contaminer les impressions médicales en titane.

Precision ADM a obtenu plusieurs certifications. Toutes les pièces achetées via leur service sont assemblées et testées selon les spécifications correctes, afin de garantir la qualité et conformité dans le cadre des normes ISO9001 et EN9100. Precision ADM a également obtenu la certification ISO 13485, essentielle à la production de certaines pièces comme les implants médicaux.

Étude de cas : impression 3D métal certifiée

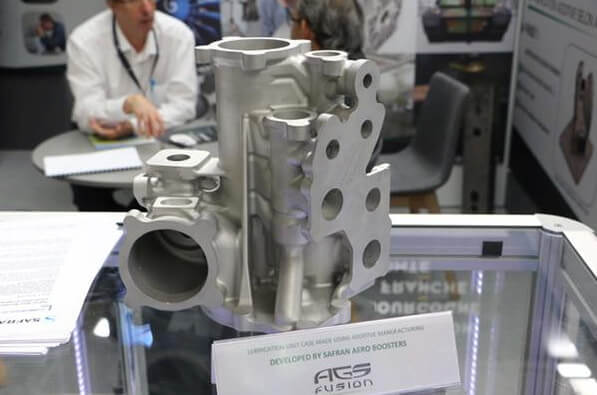

Dispositif de lubrification pour le moteur Leap de Safran

En juin 2019, le groupe de recherche Safran Aero Boosters a annoncé, en collaboration avec AGS Fusion, son premier système de lubrification imprimé en 3D en alliage d’aluminium et certifié.

La production des 14 pièces métalliques imprimées en 3D a été gérée par AGS Fusion, qui bénéficie des certifications ISO 9100 et PR 72/10 pour le groupe Safran. Ils ont utilisé une imprimante 3D de SLM Solutions basée sur un procédé d’impression 3D de type SLS pour fabriquer les pièces selon les règles de l’art.

Ils ont rapidement obtenu la certification et l’approbation de préparation au vol nécessaires de l’Agence européenne de la sécurité aérienne (AESA) et de la Federal Aviation Administration (FAA) pour les pièces qui sont maintenant installées dans le moteur LEAP. Le tout premier système de lubrification a été installé dans le LEAP-1A, monté sur l’Airbus A320neo.

English

English Français

Français