Guide de l’impression 3D de moules pour la fonderie

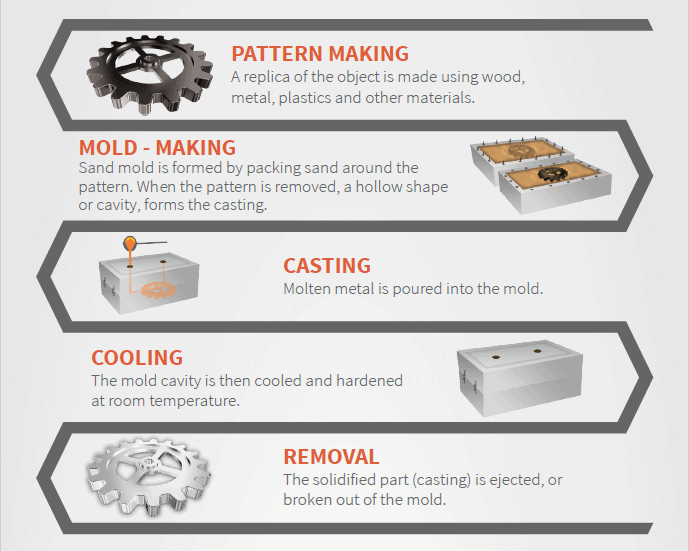

Qu’est-ce que la fonderie ?

La fonderie, un processus de fabrication dans lequel le métal est versé dans un moule dans lequel il se solidifie, existe sous différentes formes ou depuis environ 7 000 ans. Utilisé dans l’Antiquité pour fabriquer des outils, des armes et des statues, le moulage reste une technique de fabricaton majeure aujourd’hui, mise en oeuvre dans un large éventail d’applications allant de la fabrication de bijoux à la production automobile.

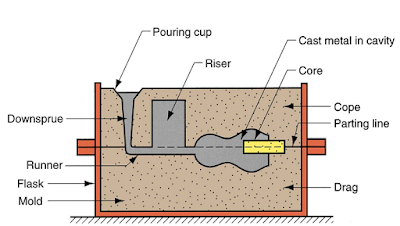

Le principe de base de moulage consiste à verser ou injecter du métal à l’état liquide dans un moule, puis d’attendre que le métal se solidifie et prenne la forme de la cavité du moule, puis à retirer la ou les pièces solides du moule. Cependant, le moulage comporte de nombreuses variantes, les variables les plus importantes étant le matériau du moule et le type de système de distribution du métal liquide.

Certains moules de fonderie sont sacrificiels et sont fabriqués à partir de matériaux destinés à être détruits, tels que le sable ou le limon. D’autres sont permanents – utilisés encore et encore pendant de nombreux cycles – et sont fabriqués dans des matériaux robustes comme l’acier. Parfois, le métal est versé dans le moule par le haut, tandis que d’autres fois, il est forcé dans la cavité du moule sous haute pression.

L’utilisation d’un noyau de moule est une autre considération. Les pièces moulées présentant des sections internes creuses peuvent nécessiter l’utilisation d’un ou plusieurs noyaux, des inserts spéciaux placés dans la cavité du moule qui sont ensuite retirés de la pièce moulée finie pour laisser un espace creux à l’intérieur. Cependant, les noyaux augmentent le coût et la complexité du processus.

Les variantes courantes de fonderie comprennent :

- La fonderie sous pression : le métal en fusion est injecté dans des moules en acier.

- Le moulage sable : un procédé de fonderie qui utilise une empreinte réalisée dans du sable à partir d’un modèle aux formes de la pièce.

- La fonderie à la cire perdue

Le processus de fonderie est similaire au moulage ; toutefois, le terme « fonderie » fait généralement référence à la création de pièces métalliques, et le terme « moulage » à la création de pièces en plastique. Les exceptions à cette règle sont le moulage par injection de métal (MIM), qui utilise un procédé similaire au moulage par injection de plastique mais produit de petites pièces métalliques, et le moulage sous vide, qui utilise des moules en silicone pour créer des pièces en uréthane.

Comment la fabrication additive peut aider la fonderie

Pour la fabrication de grandes quantités de pièces, la fonderie peut être un processus rapide et rentable. Chaque pièce moulée ressemble étroitement à la précédente, et certains procédés de fonderie – la fonderie sous pression en chambre chaude, par exemple – peuvent effectuer plus de 10 cycles par minute.

Malheureusement, la fonderie a des coûts d’outillage initiaux très élevés. La fabrication de moules est un processus lent, coûteux et exigeant en main-d’œuvre, quel que soit le type de procédé de fonderie. Par exemple, les moules non réutilisables comme les moules en sable nécessitent la fabrication – parfois par sculpture manuelle – d’une empreinte, autour duquel le moule non réutilisable est ensuite formé. Et les moules permanents ne sont guère plus simples : l’acier est cher et ne peut être découpé pour former un moule qu’à l’aide d’un équipement d’usinage haut de gamme, ce qui entraîne des délais de plusieurs semaines ou mois.

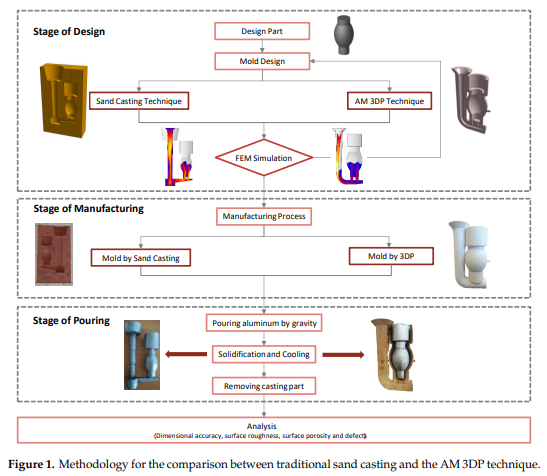

Aujourd’hui, cependant, la fabrication additive est capable de réduire le temps et le coût nécessaires à la fabrication de moules en métal, principalement dans les domaines du moulage à la cire perdue et du moulage en sable. Ces avantages sont possibles soit en imprimant en 3D les modèles utilisés pour fabriquer les moules, soit en imprimant directement les moules.

Impression 3D de modèles pour la fabrication de moules

L’une des combinaisons les plus établies de la fabrication additive et de la coulée de métaux est l’impression 3D de modèles pour les procédés de coulée tels que la cire perdue et la fonderie sable.

Un modèle est une réplique de la pièce finale utilisé pour créer le moule. La technique de base consiste à placer le modèle dans un récipient, puis à remplir le récipient avec le matériau du moule, par exemple du sable ou du silicone. Selon le procédé, le modèle est ensuite retiré ou détruit, laissant derrière lui une cavité de la forme voulue. Le métal liquide est ensuite versé dans cette cavité pour fabriquer les pièces moulées.

L’impression 3D est devenue un moyen très pratique et rentable de créer ce type de modèles pour moules. Contrairement à la fabrication manuelle de modèles, l’impression 3D permet la conception numérique de la pièce moulée via un logiciel de CAD, et différentes technologies d’impression peuvent être utilisées pour fabriquer le modèle.

Les technologies de photopolymérisation comme le SLA sont souvent utilisées dans ce type d’applications, car elles produisent des pièces détaillées à la surface lisse, qui donneront par conséquent des moules lisses et détaillés. En outre, plusieurs fabricants de matériaux SLA proposent des résines de spéciales pour le moulage (résines calcinables notamment). Ces matériaux peuvent être facilement et proprement retirés d’un moule, ce qui permet au moule lui-même de rester intact avant la coulée.

Les procédés d’extrusion comme le FDM peuvent également être utilisés pour fabriquer des modèles non consommables pour des procédés comme le moulage en sable. Les systèmes AM grand format sont particulièrement précieux dans ce domaine, car le moulage en sable est souvent utilisé pour fabriquer des pièces industrielles de grande taille, comme des aubes de turbine ou des blocs moteurs.

Impression 3D de moules

La fabrication additive peut également être utilisée pour imprimer directement des moules de coulée. Cette approche peut être particulièrement avantageuse, car l’usage de l’impression 3D pour produire le moule élimine complètement le processus de fabrication de modèles tout en permettant de concevoir le moule à l’aide d’un logiciel de CAD avec une grande liberté de conception.

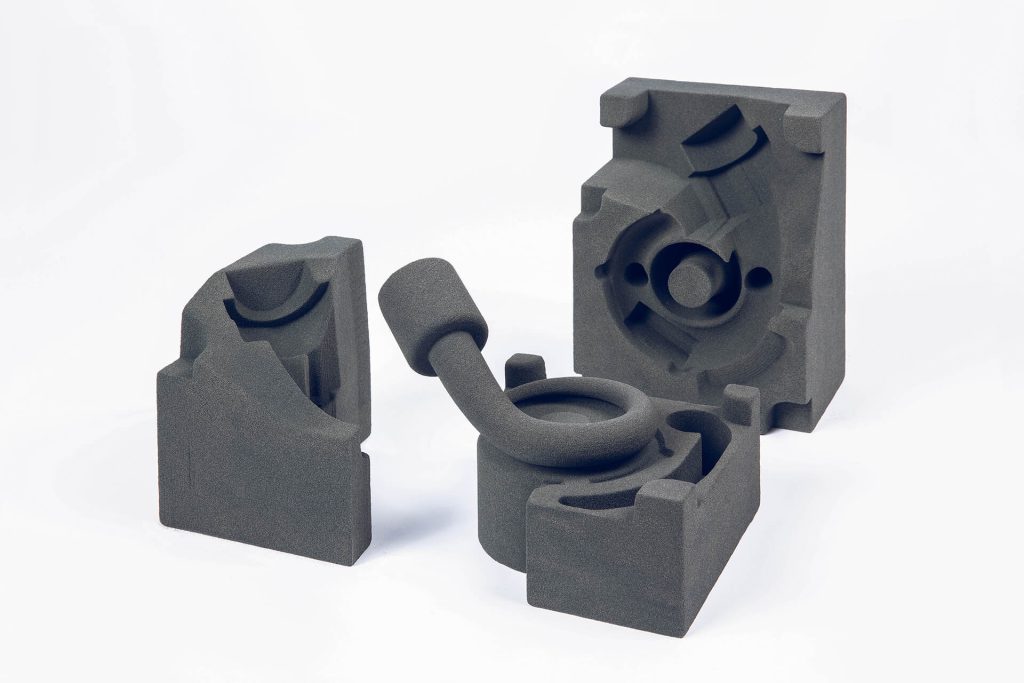

Au niveau industriel, des sociétés comme voxeljet et ExOne sont pionnières dans ce domaine de la fabrication additive avec la technologie de Binder Jetting, qui peut être utilisée pour imprimer des moules de coulée dans un matériau à base de sable.

À plus petite échelle, des technologies comme le SLA peuvent être utilisées pour imprimer directement des moules pour le coulage de métaux à basse température comme l’étain. Des résines rigides et résistantes sont disponibles à cet effet.

Les technologies d’impression 3D à faible coût peuvent également être utilisées pour imprimer des moules pour le moulage indirect à la cire perdue. Cependant, dans ce scénario les moules ne sont pas utilisés pour y couler du métal, mais pour créer des modèles en cire, qui sont ensuite utilisés pour créer les moules à cire perdue dans lesquels le métal est coulé.

Avantages et inconvénients

L’utilisation de l’impression 3D comme outil d’aide à la coulée des métaux présente des avantages et des inconvénients.

| Avantages | Limites |

| Généralement plus rapide et moins cher que les méthodes traditionnelles de création de modèles et de moules | Coût élevé des machines pour les technologies d’impression directe de moules comme le Binder Jetting |

| Possibilité de réaliser des géométries complexes, des pièces à noyaux multiples et d’autres conceptions détaillées | Les technologies courantes telles que le SLA et le FDM ont des volumes de fabrication relativement faibles, ce qui limite la taille du moule |

| Moins de déchets de matériaux grâce à l’élimination de certaines étapes du processus | Nécessite une bonne connaissance des logiciels de CAD |

| Peut être combiné avec des techniques traditionnelles |

Les imprimantes 3D industrielles pour le moulage des métaux et la fonderie

Le nombre de technologies de fabrication additive disponibles pour le moulage des métaux est en augmentation. Cependant, nous considérons que les trois technologies suivantes sont les plus pertinentes en termes d’avantages par rapport aux techniques traditionnelles.

Jet de liant (Binder Jetting)

Les systèmes industriels de Binder Jetting peuvent imprimer directement des moules et des noyaux pour le moulage en sable en utilisant une combinaison de sable – soit du sable de quartz/silice, soit un matériau de fonderie spécialisé tel que les billes de céramique – et un liant de résine de qualité industrielle. Cette technologie utilise une machine à enduire pour appliquer de très fines couches de sable sur la plateforme de construction, qui sont ensuite liées de manière sélective au liant projeté par la tête d’impression.

Ces imprimantes 3D à sable représentent un investissement initial important. Par exemple, la voxeljet VX4000 coûte environ 1 million de dollars. Souvent, ces imprimantes 3D utilisant la technique du Binder Jetting pour le moulage sont utilisées par les fonderies et les ateliers de modelage qui cherchent à améliorer leurs flux de production existants.

En avril 2022, ExOne a présenté la S-Max Flex, une imprimante 3D à sable spécialement conçue pour fournir aux fonderies un système robuste et rentable de création d’outils en sable pour les applications de moulage des métaux.

Les moules en sable imprimés en 3D peuvent avoir une large gamme de formes, car il n’est pas nécessaire de retirer un modèle de l’intérieur, et les noyaux peuvent être imprimés directement dans la cavité du moule (plutôt que d’être fabriqués séparément puis positionnés manuellement dans la cavité).

Dans certains cas, la technologie de Binder Jetting peut être utilisée conjointement avec les techniques traditionnelles de moulage en sable. Par exemple, le moule en sable peut être créé par la technique traditionnelle du « pilonnage », qui consiste à tasser le sable dans la boîte de moulage pendant que les petits noyaux de sable détaillés sont imprimés en 3D.

Photopolymérisation en cuve

Les technologies d’impression 3D résine comme la stéréolithographie et le Digital Light Processing (DLP) peuvent être utilisées pour fabriquer des modèles permanents, des modèles non réutilisables qui peuvent être retirés d’un moule par combustion (résine de coulée), des moules pour la coulée de l’étain (résine haute température) et des moules pour la fabrication de modèles en cire.

Ces imprimantes sont particulièrement courantes dans la production de bijoux, et les imprimantes 3D dédiées aux bijoux constituent une sous-catégorie majeure du marché de la photopolymérisation en cuve.

Extrusion

Les technologies d’impression 3D par extrusion, comme la modélisation par dépôt de matière fondue (FDM), peuvent être utilisées pour fabriquer des modèles réutilisables adaptés à toute une série de procédés de moulage, notamment le moulage indirect à la cire perdue. L’impression par extrusion grand format est particulièrement adaptée à la production de modèles pour le moulage en sable, car ce procédé est souvent utilisé pour fabriquer des pièces métalliques plus grandes.

Economies par rapport à la fabrication traditionnelle de moules

Il y a quelques variables à prendre en compte pour comparer le coût de l’impression 3D et des techniques traditionnelles de fabrication de moules, notamment le procédé de moulage en question, la fonction de l’imprimante 3D dans le nouveau procédé et les matériaux utilisés.

Nous examinons ici deux scénarios différents et les domaines dans lesquels les coûts peuvent être réduits :

Remplacement des modèles en cire perdue par des modèles imprimés en 3D

Dans le processus de moulage à la cire perdue, l’impression 3D peut permettre de réaliser des économies importantes, même en tenant compte du matériel d’impression 3D et des coûts des matériaux. En imprimant en 3D un modèle consommable en résine coulable, les fabricants peuvent éliminer plusieurs dépenses importantes.

Coûts supplémentaires :

- Imprimante 3D SLA, par exemple Formlabs Form 3+ (3 750 $)

- Matériaux, par exemple la résine coulable de Formlabs (249 à 299 dollars le litre)

Économies :

- Coûts de main-d’œuvre et de matériaux pour le modèle principal moulé par injection (3 000 $ et plus)

- Coûts de la main-d’œuvre et des matériaux pour le moule intérieur souple (par exemple, 40 $/h)

- Coûts de la main-d’œuvre et des matériaux pour le remplissage en cire (par exemple 40 $/h)

Remplacement des moules en sable traditionnels par des moules en sable imprimés en 3D

L’utilisation du Binder Jetting pour imprimer directement des moules pour la fonderie en sable peut permettre de réaliser des économies. Lors de l’impression de noyaux de moules pour une pièce industrielle classique, le fabricant de matériel voxeljet estime que les économies réalisées sont de l’ordre de 75 %, avec un seuil de rentabilité après environ six pièces.

Bien que les systèmes de Binder Jetting de qualité industrielle aient un coût de fonctionnement très élevé, l’impression directe des moules de fonderie en sable élimine des dépenses importantes telles que l’outillage traditionnel.

Économies :

- Coûts de main-d’œuvre et d’outillage pour le modèle principal (3 000 $ et plus)

- Coûts de la main-d’œuvre pour la fabrication du moule (par exemple, 40 $/h)

- Coûts de la main-d’œuvre pour la fabrication et l’assemblage de noyaux séparés (p. ex. 40 $/h)

- Rebuts provenant de pièces défectueuses (moins fréquents avec les moules imprimés)

English

English Français

Français