Collecteurs d’Admission : Réduire Les Coûts de plus de 20 000 Dollars et les Délais de 5 Semaines Dans l’Aérospatiale

Fondé en janvier 2021, l’Institut des nouveaux matériaux industriels (Dezhou ) se consacre à la recherche, au développement et à la commercialisation de technologies liées aux matériaux composites marins, aux composites de communication 5G, aux processus de fabrication de composites avancés et à l’équipement haut de gamme. En tant qu’institution provinciale de R&D de type nouveau en Chine, l’institut s’associe à INTAMSYS pour mener deux initiatives dans l’application de la technologie d’impression 3D pour le développement et la mise en œuvre de pièces de produits composites.

fabrication directe par impression 3D : Un remplacement pour les processus traditionnels de moulage des matériaux composites

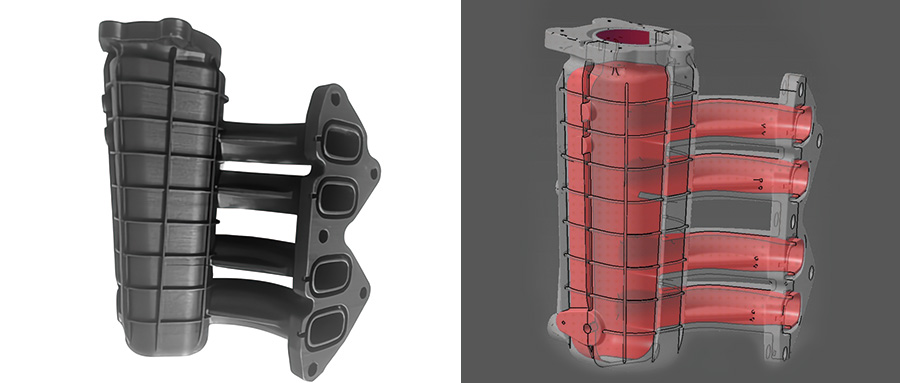

Le développement de collecteurs d’admission pour un moteur d’avion spécifique a été un projet important de l’institut. Les collecteurs d’admission, composants essentiels des systèmes de moteur, ont un impact direct sur les performances globales du moteur. Toutefois, leur structure complexe a posé des problèmes au cours du développement, tels que les difficultés de fabrication des moules, les coûts élevés et le processus de soudage par vibration qui prend beaucoup de temps. Il en résulte des délais d’exécution plus longs et une efficacité réduite dans le développement des produits.

Pour relever ces défis, l’institut s’est lancé dans sa première tentative de production directe de collecteurs d’admission à l’aide de la technologie d’impression 3D FFF. Après avoir effectué des recherches approfondies et évalué différentes marques d’imprimantes 3D FFF en fonction des performances des matériaux, des capacités de l’équipement et de l’assistance technique, l’institut a choisi l’ imprimante 3D FUNMAT PRO 610HT d’INTAMSYS et le matériau composite PEEK-CF pour le développement et l’application du produit.

En tant qu’équipement d’impression FFF haute performance, la FUNMAT PRO 610HT est principalement conçue pour l’impression de matériaux thermoplastiques à haute température tels que le PEEK, l’ULTEM et le PPSU. Il peut traiter une large gamme de matériaux thermoplastiques disponibles sur le marché, y compris des matériaux personnalisés. Sa chambre à température constante garantit d’excellentes performances lors de l’impression de matériaux haute performance. Avec une température de chauffage à double buse pouvant atteindre 500°C et une température de chambre de 300°C, elle peut imprimer des matériaux à haute température sans distorsion, garantissant une impression sans emballage tout en faisant fondre efficacement la plupart des thermoplastiques.

Le composant final imprimé en 3D mesure 218,4×216,4×95,4 mm. Développée conjointement par des experts de l’institut et des ingénieurs d’INTAMSYS, la conception a été optimisée pour la fabrication (DfAM) et les processus d’impression ont été ajustés pour obtenir les améliorations suivantes :

Réduction du poids de 30 %: La paroi la plus fine du produit imprimé ne mesurant que 1,7 mm, contre environ 3 mm pour les collecteurs d’admission traditionnels moulés par injection, le poids de l’avion est considérablement réduit.

Précision dimensionnelle: Les dimensions des pièces sont étroitement contrôlées à ±0,2 mm, ce qui garantit une installation précise du collecteur d’admission.

Résistance mécanique améliorée de 30 %: Le produit présente une résistance mécanique de 100MPa, dépassant de plus de 30 % celle des produits traditionnels en PA66-GF moulés par injection.

Résistance aux températures élevées : Résistance à haute température pendant une longue période, répond pleinement aux exigences d’application du client à 144℃.

En ce qui concerne l’efficacité de la fabrication, si cette pièce était fabriquée à l’aide de processus de moulage par injection traditionnels, elle nécessiterait des coûts d’outillage d’environ 27803 $, avec un délai d’exécution de 45 jours pour l’outillage. Cependant, grâce à la technologie de l’impression 3D, le produit peut être fabriqué de manière transparente en une seule pièce intégrée, ce qui réduit les coûts à un dixième seulement des méthodes traditionnelles et raccourcit le délai de production à seulement 4-7 jours.

Intégrer l’impression 3D dans les processus traditionnels : Un nouveau paradigme pour la fabrication de matériaux composites

Outre la fabrication directe de composants en matériaux composites, l’association de l’impression 3D aux techniques traditionnelles permet de relever des défis auxquels les méthodes conventionnelles se heurtent, en garantissant des performances optimales, un bon rapport coût-efficacité et des avantages en termes de gain de temps. Avec cette stratégie innovante à l’esprit, l’institut a collaboré avec une université nationale de premier plan pour développer un bras manipulateur robotisé de matériaux composites.

Dans un premier temps, l’imprimante 3D FUNMAT PRO 610HT a été utilisée pour produire de manière transparente la structure de support interne du bras manipulateur à l’aide du matériau PEEK-CF. Ce composant est reconnu pour sa grande taille, ses surfaces incurvées, son rapport rigidité-poids élevé et sa résistance spécifique exceptionnelle. Ces qualités démontrent la capacité de l’équipement d’impression à créer des pièces complexes de haute performance.

L’institut a ensuite appliqué une méthode de stratification pré-imprégnée pour envelopper la fibre de carbone autour de la structure imprimée en 3D. Cette approche a permis d’obtenir rapidement et à moindre coût un bras manipulateur léger et robuste en matériau composite, évitant le recours à l’outillage de moulage tout en obtenant une résistance structurelle comparable à celle des alliages d’aluminium.

Au-delà de l’intégration avec les processus de stratification pré-imprégnés, l’impression 3D offre un vaste potentiel de fusion avec diverses autres techniques, y compris l’enroulement filamentaire traditionnel, la stratification automatisée et les processus de moulage par compression.

l’impression 3D a réalisé des percées à la fois dans la fabrication directe de composants de produits et dans l’intégration avec des processus traditionnels, contribuant de manière significative à l’amélioration de l’efficacité et à la réduction des coûts dans la fabrication de produits en matériaux composites. Grâce à sa collaboration avec INTAMSYS, l’Institut des nouveaux matériaux industriels a démontré sa force d’innovation en matière d’ingénierie, en mettant en évidence l’immense potentiel de la technologie d’impression 3D dans la conception, la fabrication et le développement d’applications pour les produits en matériaux composites.

Pour en savoir plus sur INTAMSYS, veuillez nous contacter à l’adresse info@intamsys.com ou visiter notre site Web.