Pionnier de la fabrication avancée en grande série : 3C Products adopte la technologie d’impression 3D en alliage de titane de qualité aérospatiale

Le 12 juillet, HONOR a fait une annonce révolutionnaire lors de l’événement de lancement du nouveau produit HONOR Magic V2 et du scénario complet, présentant le HONOR Magic V2 comme le tout premier produit 3C à utiliser des processus aérospatiaux transfrontaliers et à incorporer l’impression 3D de titane.

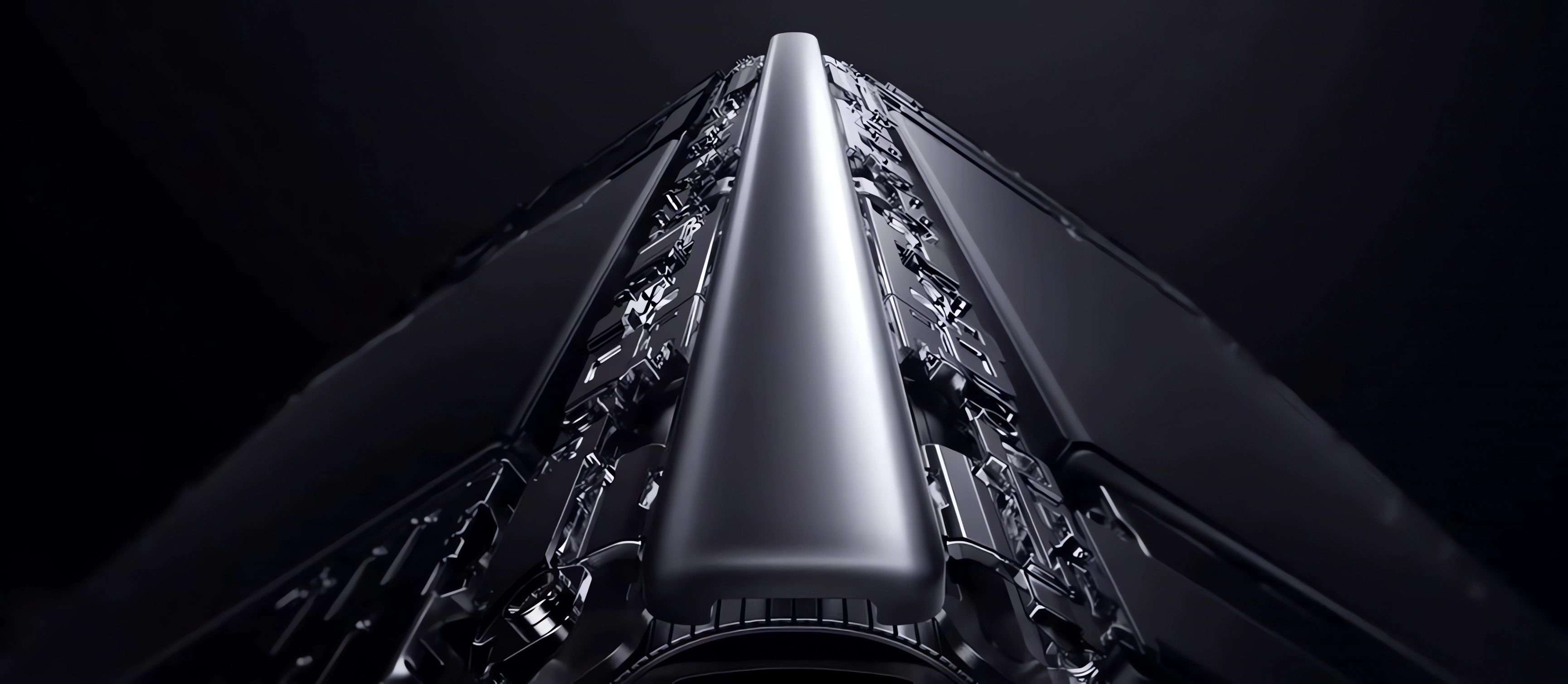

HONOR Magic V2, la nouvelle génération de smartphones à écran pliable, se targue d’une conception remarquable. Équipé d’une charnière à structure métallique à 91 %, l’appareil est doté d’une mise à niveau en acier blindé développée par ses soins. Cependant, la véritable innovation réside dans l’adoption d’une technologie d’impression 3D en alliage de titane de qualité aérospatiale. Cette utilisation révolutionnaire de l’impression 3D du titane permet à la charnière de supporter un nombre étonnant de 400 000 plis.

La charnière Luban en alliage de titane a été développée indépendamment par HONOR, avec la participation de plusieurs entreprises chinoises de fabrication additive, dont HBD. Il s’agit d’un élément clé du HONOR Magic V2, qui joue un rôle crucial dans l’obtention d’une épaisseur remarquable de 9,90 mm. En tirant parti des avantages de la technologie de l’alliage de titane, le couvercle de l’axe à l’intérieur de la charnière devient plus léger et plus fin, ce qui permet de réduire l’épaisseur et le poids du paravent.

Alors que les produits électroniques reposent généralement sur l’acier inoxydable ou l’alliage d’aluminium pour leurs composants structurels métalliques, ces matériaux ont leurs limites. L’acier inoxydable offre une bonne brillance mais ne présente pas d’avantage en termes de poids, tandis que l’alliage d’aluminium est léger mais compromet la dureté. L’alliage de titane, quant à lui, atteint l’équilibre parfait, offrant une résistance supérieure tout en pesant deux fois moins que l’acier inoxydable à volume égal. Malgré ses avantages, les coûts de production plus élevés et les difficultés de traitement traditionnelles ont limité son utilisation dans l’industrie 3C. Toutefois, l’émergence de la technologie d’impression 3D des métaux a permis de relever ces défis et de rendre les alliages de titane plus accessibles. Cette avancée a déjà été largement adoptée dans l’aérospatiale, la médecine et d’autres domaines. Son application dans l’industrie 3C, illustrée par le HONOR Magic V2, représente une avancée significative.

L’intégration de la technologie d’impression 3D de métaux dans le HONOR Magic V2 permet non seulement de tirer parti des avantages inhérents à l’alliage de titane, tels que la légèreté et la résistance accrue, mais aussi de réduire encore le poids et d’améliorer l’intégration des produits grâce à des conceptions structurelles optimisées, légères, intégrées et à parois minces.

L’importance de cette réalisation va au-delà du HONOR Magic V2. Des rapports ont fait surface indiquant que la prochaine génération d’Apple Watch Ultra incorporera également l’impression 3D de titane, remplaçant partiellement la technologie traditionnelle de fraisage CNC. Cette transition souligne la reconnaissance par l’industrie de l’immense potentiel offert par l’impression 3D métal en termes d’amélioration de la conception et de la fonctionnalité des produits. La tendance croissante à l’intégration de l’impression 3D métal dans divers produits 3C souligne son importance grandissante dans l’industrie de l’électronique grand public.

Avec un engagement inébranlable envers l’excellence et le savoir-faire, HBD se concentre sur le développement d’équipements et de processus d’impression 3D en métal, favorisant l’avancement des produits électroniques grand public 3C et promouvant l’application de la production de masse de la technologie d’impression 3D en métal dans le domaine de l’électronique grand public.